Категория: Бланки/Образцы

К технологическим документам относятся: маршрутная карта, карта технологического процесса и ведомость деталей или сборочной единицы к типовому технологическому процессу. По мимо перечисленных технологических документов существуют и другие виды определенные ГОСТ 3.1102-81.

Маршрутная карта (МК) – это технологический документ, в котором содержится описание технологического процесса изготовления или ремонта данного изделия, включая в себя контроль и перемещение по всем операциям различных работ в определенной технологической последовательности с указанием оборудования, оснастке, материальных и трудовых нормативах установленными определенными нормами.

Карта эскизов (КЭ) – это графический документ, в котором содержаться схемы и таблицы, эскизы процесса, операции или переходы изготовления или ремонта изделия, включая в себя перемещение и контроль.

Технологическая инструкция (ТИ) – это технологический документ, который содержит в себе описание работы или изготовления, ремонт изделия, включая перемещение и контроль, правила эксплуатации средств оснащения, описание химических и физических явлений возникающих при выполнении отдельных операций.

Карта технологического процесса (КТП) – это описание изготовления или ремонта изделия, включая перемещение и контроль, по всем операциям одного вида, выполняемым в одном цехе в технологической последовательности с указанием данных о средствах технологического оснащения, материальных и трудовых нормативах. В отдельных случаях, например: для обработка резанием, холодная штамповка, термообработка, обезжиривание допускается технологическую карту процесса разрабатывать с указанием всех работ, выполняемых в разных цехах.

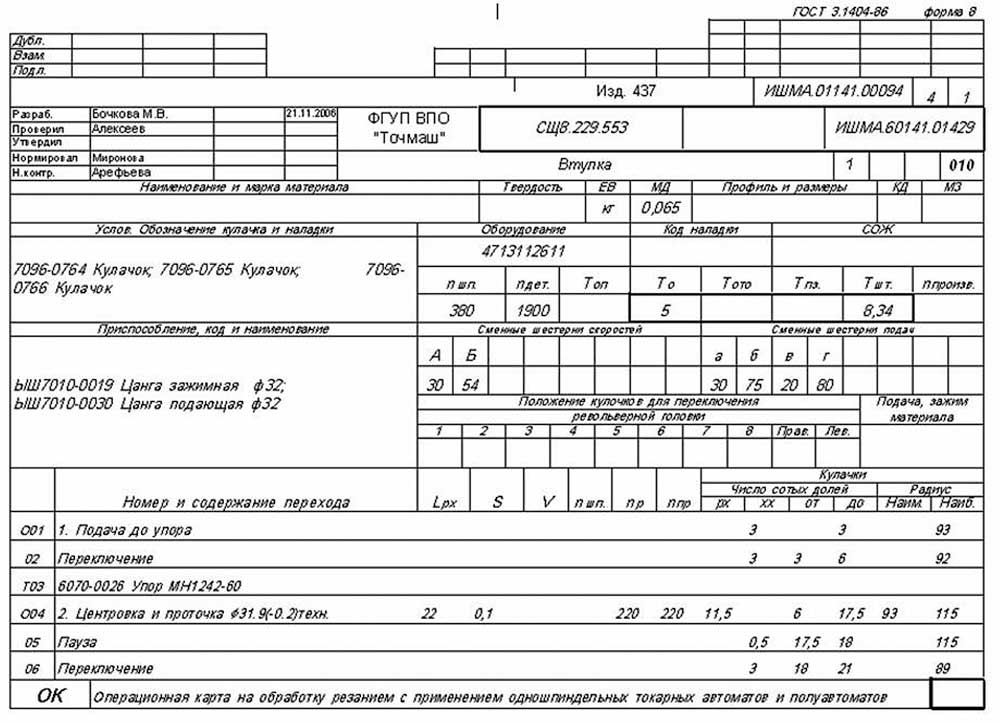

Операционная карта – это технологический документ, в котором содержится описание технологической операции с описанием переходов, режимы обработки изделия и средства технологического оснащения (режущий, мерительный инструмент, оснастка).

К технологическим документам относятся: комплектовочная карта (КК), технологическая ведомость (ТВ), ведомость оснастки (ВО), карта типового или группового технологического процесса (КТТП), ведомость материалов (ВМ), карта типовой операции (КТО), ведомость деталей на сборочную единицу к типовому технологическому процессу или операции (ВТП, ВТО), ведомость на изготовление изделия (ВТД), ведомость операции (ВОП), ведомость по сборке данного изделия (ВСИ), а так же другие виды технологических документов.

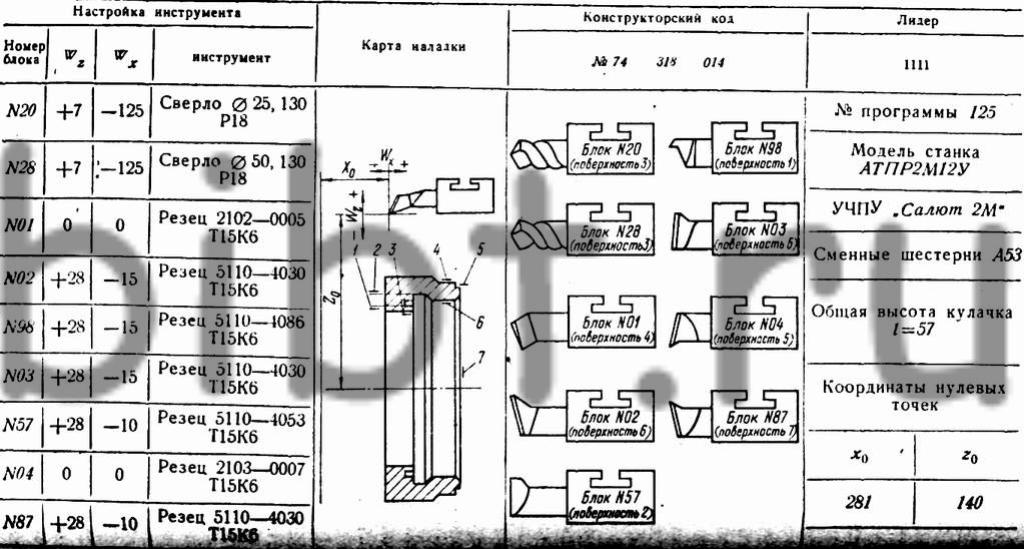

Практическая работа №4

Тема: Разработка операционного технологического процесса для токарного станка с заполнением операционной карты и карты эскизов.

Цель: Приобретение практических навыков в проектировании токарных операций, выборе станочного оборудования, режущего и мерительного оборудования, техоснастки.

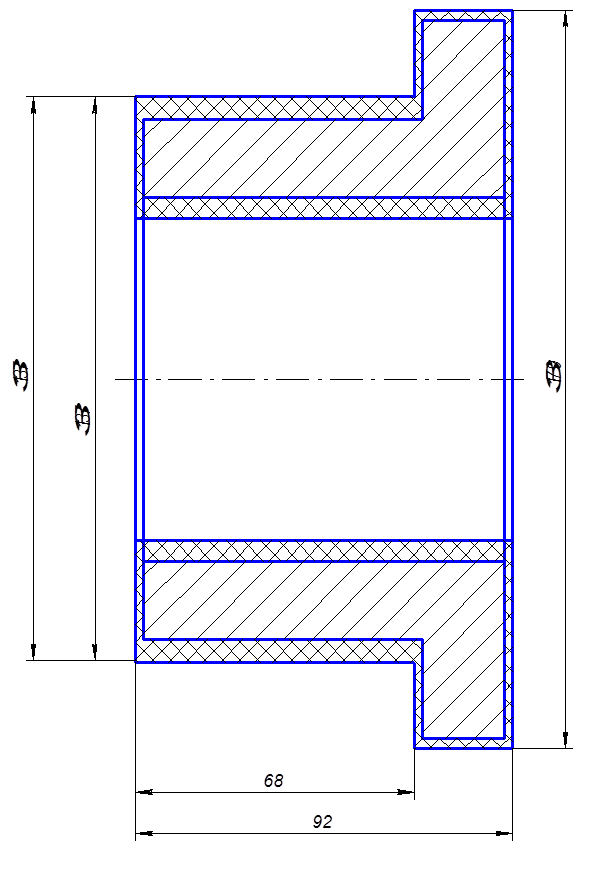

1. Изображаю эскиз заготовки (Рисунок 1):

Риссунок1. Эскиз заготовки.

2. На картах эскизов изображаю операционные эскизы детали для обработки на токарном станке с ЧПУ и токарно-винторезном станке.

3. Выбираю оборудование для обработки детали на токарно-винторезной и токарной с ЧПУ операциях[Л1, Л3]:

3.1 Для токарно-винторезной операции выбираю универсальный станок 16К20.

Станок 16К20 предназначен для исполнения различных работ: нарезание правой, левой, метрической, дюймовой, модульной, питчевой, одно,- и многозаходной резьб с различными шагами, нарезания торцевых реьб; продольного и торцевого точений; сверления отверстий, растачивания отверстий.

а) наибольший диаметр обрабатываемой заготовки, устанавливаемой над станиной– 400мм;

б) наибольшие длины обрабатываемой заготовки– 710, 1000, 1400, 2000мм;

в) частота вращения шпинделя– 12.5- 1600мин -1 ;

г) число частот вращения шпинделя– 22;

д) пределы подач продольных– 0,05-2,8мм/об;

е) пределы подач поперечных– 0,025-1,4мм/об;

ё) габаритные размеры (2505-3795)?1198?1600 мм.

3.2 Для операции на токарном станке с ЧПУ выбираю станок 16К20Т1.

Станок 16К20Т1 предназначенный для таких же операций, как и станок 16К20, а также позволяет производить круговую и линейную интерполяцию, при этом дискретность по оси Z– 0.01мм, по оси X– 0.005мм. Устройство ЧПУ позволяет нарезание резьб с шагом Р ? 40.95 мм.

Техническая характеристика:

а) наибольший диаметр обрабатываемой заготовки: над станиной– 580мм; над суппортом– 215мм; прутка– 53мм;

б) наибольшая длина обрабатываемой детали– 1000мм;

в) число позиций автоматического держателя резцов– 6(8; 10);

г) число частот вращения шпинделя– 22;

д) границы частот вращения шпинделя– 12.5…2000мин -1 ;

е) подачи: продольные– 0,01…2,8мм/об; поперечные– 0,005..1,4мм/об;

ё) значения шагов резьб, что нарезают– 0,01…40,95мм;

ж) габариты станка– 3200(3960)?1700?1700.

з) наибольшая сила продольной подачи– 8000Н;

и) наибольшая сила поперечной подачи– 3600Н;

к) мощность привода главного движения– 11кВт:

л) диапазон частот вращения ёлектродвигателя– 1500…4500об/мин.

4. При обработке детали на токарно-винторезной и токарной с ЧПУ операциях. Деталь устанавливается и закрепляется в трех кулачковом патроне

5.Записываю содержание операций по переходам:

5.1 Токарно-винторезная операция:

1. Установить–закрепить–снять.

2. Точить торец 1.

3. Точить поверхность 2.

4. Контроль исполнителем.

5.2 токарная с ЧПУ операция:

1. Установить–закрепить–снять.

2. Точить торец 1.

3. Точить торец 2.

4. Точить поверхность 3.

5. Точить фаску 4.

6. Точить фаску 5.

7. Растачивать отверстие 6.

8. Растачивать фаску 7.

9. Контроль исполнителем.

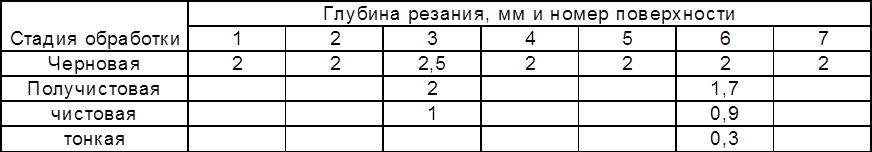

6. Выбираю стадии обработки и глубины резания по стадиям [Л1 карты 1 и 2] и заношу в таблицу 1

7. Выбираю режущий инструмент[Л1]:

Первый резец использую для обработки внешних поверхностей 1, 2, 3, 4 и 5 при черновой стадии обработки.

Это резец токарный для наружного точения с механическим креплением твердосплавной пластины.

– сечение державки– 25? 25мм;

– толщина пластины– 6,4мм;

– форма пластины– ромбическая[стр. 299, прил. 1];

– материал пластины– твёрдый сплав Т5К10[стр. 299, прил. 1];

– способ крепления пластины– двуплечий прихват[стр. 303, прил, 6];

– углы в плане–главный угол в плане ?= 92?, вспомогательный угол в плане ?1 = 2?, угол при вершине лезвия Е= 86?[стр306, прил];

– другие геометрические параметры– передний угол ?=6?, задний угол ?=-8?, радиус округления режущей кромки ?=0,4мм, радиус вершины лезвия rв =1,2мм, ширина фаски режущей кромки f= 0,5мм[стр. 306, прил. 8];

– период стойкости Т= 60мин[стр. 316, прил. 13].

Аналогично нахожу резцы и для остальных стадий обработки и для других обрабатываемых поверхностей, описание которых заношу в таблицу 2.

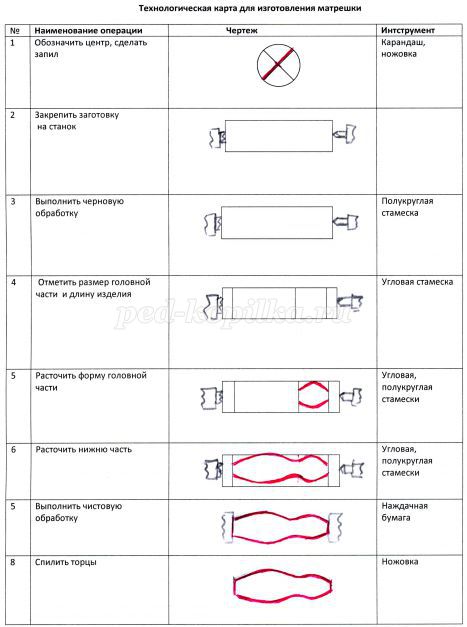

Общие сведения о токарной обработке втулок. К классу втулок относятся детали со сквозным отверстием и с наружной гладкой или ступенчатой поверхностью. Втулки широко используются в машинах, Основным техническим требованием большинства втулок является концентричность наружных и внутренних поверхностей и перпендикулярность одной или обеих торцовых поверхностей втулки ее оси.

По форме втулки можно разделить на следующие четыре группы:

1) гладкие;

2) с гладким отверстием и ступенчатой наружной поверхностью;

3) с гладкой наружной поверхностью и ступенчатым отверстием;

4) со ступенчатыми отверстием и наружной поверхностью.

Втулки изготовляют из пруткового материала и заготовок, отлитых из чугуна и цветных металлов и реже кованых и штампованных. За последнее время стали применять втулки из пластмассс.

Токарная обработка гладких втулок из прутка. Рассмотрим наиболее характерные примеры обработки гладких втулок. Такие втулки диаметром до 160 - 180 мм обычно изготовляются из прутка.

Обработка единичной гладкой втулки (рис. 374, а) производится из отрезанной от прутка O 45 мм заготовки длиной 80 мм в патроне за одну операцию. В первой установке подрезается торцовая поверхность заготовки (рис. 374, б), затем она обтачивается на O 40 мм (рис. 374 в), сверлится O 22 мм на длине 58 мм (рис. 374, г), растачивается на O 24 мм на длине 56 мм (рис. 374, д) и отрезается на длину 51 мм (рис. 374, е). Во второй установке подрезается другой торец (рис. 374, ж) и выдерживается длина 50 мм.

Если наружная поверхность должна быть обработана по 3-му или 4-му классу точности, то ее необходимо обтачивать от двух до трех раз. То же относится и к отверстию. Если отверстие втулки должно быть изготовлено по 2, 2а, 3 или За классам точности, то растачивать его потребуется два-три раза. При растачивании отверстия расточным резцом достигают строгой концентричности наружной поверхности втулки к ее отверстию при обработке их с одной установки. При партии втулок 10, 20 шт. и более, т. е. при серийном производстве, такие гладкие втулки обрабатываются за несколько операций с применением упоров и лимбов. В этом случае целесообразно обрабатывать втулки из длинного прутка, если его диаметр меньше диаметра отверстия в шпинделе.

Неточное отверстие с чистотой поверхности ? 2 - ? 3 можно обработать сверлом. При повышенных требованиях к точности и чистоте поверхности отверстия используют расточный резец при небольшой партии втулок (5 - 10 шт.). При большой партии рекомендуется после сверла применять резец или зенкер и одну или две развертки.

Если точное отверстие втулки обрабатывается начисто одной или двумя развертками, то для получения строгой концентричности наружной поверхности к отверстию необходимо вводить дополнительное обтачивание при установке втулки на точную центровую или консольную оправку.

При чистовом обтачивании малой партии гладких втулок иногда токари применяют самоцентрирующий патрон с расточенными сырыми кулачками. Растачивают кулачки строго по наружному диаметру закрепляемой втулки. Время обработки втулки можно уменьшить, если совместить черновое обтачивание наружной поверхности со сверлением отверстия. Отрезать втулку от прутка рекомендуется отрезным резцом, установленным в заднем резцедержателе на поперечных салазках.

Токарная обработка гладких втулок из штучных заготовок. При серийном производстве гладкие втулки с наружным диаметром более 30 -- 40 мм обрабатывают обычно из штучных загоговок, так как пруток не проходит сквозь отверстие в шпинделе станка. В этом случае пруток предварительно разрезается на мерные заготовки. Например, необходимо обработать 50 втулок (чертеж втулки показан на рис. 375, а).

В операции I пруток диаметром 85 мм на дисковой пиле разрезают на заготовки длиной 95 мм.

В операции II заготовку устанавливают в кулачки самоцентрирующего патрона, в котором обтачивают наружную поверхность начерно до O 82 мм на длине 50 мм (рис. 375, б), подрезают торец, снимая припуск 2 мм (рис. 375, в) и сверлят отверстие сверлом O 28 мм (рис. 375, г) на всю длину заготовки.

В операции III заготовку устанавливают в патрон обработанной поверхностью и обтачивают оставшуюся необработанной наружную поверхность то же до O 82 мм (рис. 375, д). Затем подрезают другую торцовую поверхность в размер 90 мм по длине (рис. 375, е) и начисто растачивают просверленное отверстие до O 30 мм (рис. 375, ж).

При большей точности отверстия после растачивания применяют развертывание или зенкерование и развертывание, или дополнительно растачивают резцом.

В операции IV заготовку устанавливают на оправке и обтачивают начисто наружную поверхность O 80 мм (рис. 375, з).

Для обработки втулок диаметром более 80 мм часто используют заготовки в виде отливок и реже в виде поковок. Заготовки для таких втулок обычно изготовляют с отверстиями.

При обработке единичных втулок заготовку обычно принимают на 20 -- 30 мм длиннее требуемой длины, чтобы ее можно было установить и закрепить в кулачках патрона за эту удлиненную часть, которую затем отрезают. На рис. 376 показаны эскизы технологического процесса обработки втулки (см. рис. 375, а) из отлитой заготовки. Начинается обработка с подрезания торца (рис. 376, а), затем производятся обтачивание (рис.

376, б), растачивание (рис. 376, в) и отрезание (рис. 376, г). Так как втулка обрабатывается за одну установку, концентричность наружной поверхности ее к о1верстию достигается достаточно высокая (0,03 - 0,05 мм).

При изготовлении партии аналогичных втулок (диаметром более 100 мм) заготовки отливают с отверстием, но без увеличения их длины на 20 - 30 мм, и обработку производят так, как показано на рис. 375 (сверление отверстия в этом случае не требуется).

Токарная обработка ступенчатых втулок с гладким отверстием. У ступенчатых втулок наружная поверхность состоит из отдельных участков разных диаметров, а иногда разных размеров по ширине. При повышенных требованиях к концентричности наружных поверхностей ступеней втулки к ее отверстию рекомендуется чистовое обтачивание производить на оправке при базировании ее по отверстию.

Ступени втулки рекомендуется обтачивать подрезным резцом, несмотря на то, что его стойкость меньше, чем у проходного резца. Следует применять вместо двух резцов один как для обтачивания, так и для подрезания уступов ступеней, так как в этом случае не требуется дополнительно повертывать резцедержатель. Для ступенчатых втулок при средне- и крупносерийном

производстве заготовки обычно изготовляют отливкой и реже ковкой и лишь при малых перепадах ступеней - из проката.

При обработке ступенчатых втулок мелкими партиями широко используют продольные и поперечные лимбы и упоры.

Рассмотрим пример токарной обработки втулки, показанной на рис. 377, а. При обработке 5 - 10 втулок следует принимать заготовку, отрезанную от прутка O 105 мм и длиной 124 мм.

В операции 1 заготовку устанавливают в самоцентрирующий патрон и в первом переходе проходным отогнутым резцом подрезают торец на длину 122 мм (рис. 377, б). Во втором переходе подрезным резцом обтачивают предварительно наружную поверхность на O 82 мм за 2 - 3 прохода на длине 89 мм, оставляя 1 мм припуска для чистового подрезания уступа (рис. 377 в). В третьем переходе обтачивают предварительно меньшую ступень втулки на O 62 мм на длине 49 мм (рис. 377, г). После этого в четвертом переходе сверлят отверстие O 36 мм на всю длину втулки (рис. 377, д) и в пятом переходе растачивают его на O 38 мм (рис. 377, е).

В операции II заготовку устанавливают обработанной поверхностью O 62 мм в самоцентрирующем патроне и в первом переходе подрезают торец на длину 120 мм (рис. 377, ж). Во втором переходе предварительно обтачивают большую ступень втулки на ф 102 мм (рис. 377, з) и в третьем переходе растачивают отверстие окончательно на O 40А3 мм (рис, 377, и). При наличии развертки соответствующего диаметра целесообразно отверстие развертывать с предварительным растачиванием его на O 39,7 - 39,8 мм резцом или зенкером. В операции 111 заготовку устанавливают на оправке и обтачивают начисто все три ступени втулки и подрезают два уступа (рис, 377, к, л, м).

Приведенная технология применяется тогда, когда к концентричности наружных поверхностей втулки и ее отверстию предъявляется высокая точность (0,03 - 0,08 мм).

Copyright © Your Footer Text Goes Here 2008 All rights reserved | Joomla Templates By http://design4free.org

Технологический маршрут токарной обработки ступенчатого вала

На 1-й стадии изучают исходные данные, которые для рабочего задаются в объеме чертежа, заготовки, количества деталей в обрабатываемой партии и технических возможностей станка. Из чертежа детали следует установить ее форму, размеры, технологический класс и технические требования, предъявляемые к точности обработки. Кроме того, необходимо установить материал детали, характер ее термообработки и измерительные базы. Сопоставляя заготовки с чертежом детали, надо определить достаточность припусков на обработку.

На 2-й подготовительной стадии выбирают способы обработки, технологические базы и способы установки заготовок на станке.

Выбирая способы обработки поверхностей детали, следует исходить из условий, обеспечивающих требуемую точность обработки и возможную наибольшую производительность труда. Например, при обтачивании цилиндра невысокой точности на жесткой заготовке весь припуск целесообразно срезать за один рабочий ход резца. Если точность того же цилиндра высокая, его обрабатывают мене производительно – черновым и чистовым точением. Технологические базы выбирают, руководствуясь правилами, изложенными в параграфе 2.1.1.

Соответственно принятым базам намечают способы установки заготовок на станке в зависимости от требуемой жесткости крепления и точности центрирования.

Короткие заготовки с наружной черновой или вспомогательной базой закрепляются в самоцентрирующий патрон, а при большом припуске на обработку дополнительно поджимаются задним центром. Такие же заготовки с чистовой базой невысокой точности закрепляются в токарном патроне, предохраняя ее от вмятин фольговой прокладкой из цветного металла.

Длинные заготовки обрабатываются предварительно в патроне и заднем центре, окончательно – в центрах.

На 3-й завершающей стадии по принадлежности детали к определенному технологическому классу выбирают типовой технологический маршрут, в котором должны быть учтены следующие правила: 1) черновую и чистовую обработку точением нужно выполнять в разных операциях; 2) в операцию по окончательной обработке резцами точных поверхностей не следует включать переходы, нуждающиеся в поворотах резцедержателя; 3) в одной операции нецелесообразно выполнять сверление и растачивание отверстий.

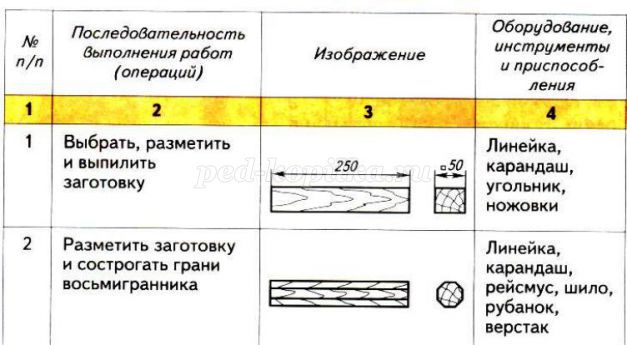

Для удобства использования технологический маршрут оформляется в виде карты, в которую заносятся сведения, необходимые для его осуществления. В ней приводятся сведения о последовательности выполнения операций, станках, приспособлениях, нормах штучного времени и некоторые другие данные. Для учебных целей форму технологического маршрута целесообразно несколько упростить, дополнив текстовой материал графическими изображениями схем установок и элементами операций (см. табл. 10). При ее заполнении следует руководствоваться следующими правилами.

1. Операции и переходы необходимо обозначать арабскими цифрами 1, 2 3 и т. д.; установки – прописными буквами русского алфавита А, Б, В.

2. В графе “Содержание установок и переходов” указания выражают глаголом в повелительной форме: установить, закрепить, обточить, подрезать, сверлить. При этом размеры обрабатываемой поверхности в тексте не указывают. Вместо них проставляют внутри окружности порядковый номер размера поверхности из схемы технологической установки, например: подрезать торец в размер 1, центровать в размер 2, обточить цилиндр 3, расточить отверстие 4, выточить канавку 5, проточить фаску 6, нарезать резьбу 7, отрезать заготовку в размер 8 и т. д.

3. В графе “Схемы установок” заготовки изображают в произвольном масштабе на стадии завершения операционной обработки, контур их обрабатываемых поверхностей обводится сплошными линиями увеличенной толщины. На схемах также указывают размеры, подлежащие выполнению в данной операции. Они нумеруются арабскими цифрами в окружностях диаметром 6–8 мм и располагаются вне контура детали в направлении движения часовой стрелки.

Рассмотрим пример построения и оформления технологического маршрута токарной обработки ступенчатого вала (табл. 10) из круглого стального проката D = 40x264 мм нxа токарно-винторезном станке модели 1К62.

Устанавливаем требуемую точность обработки. Вал имеет три цилиндрических участка – D = 25f11, D = 22f11, и D = 28h12, точность которых ограничивается соответственно 11-м и 12-м квалитетами. Остальные размеры без допусков подлежат обработке по 14-му квалитету: отверстия – по H14, валы – по h14.

Точность формы цилиндрических участков чертежом не оговорена. Следовательно, их погрешности не должны превышать допусков на соответствующие диаметры.

Точность взаимного расположения поверхностей D = 25; D = 28; и D = 22 мм ограничивается радиальным биением относительно общей оси не более 0,08 мм.

Шероховатость поверхностей (за исключением обозначенных на контуре детали) Rz = 40 мкм.

Деталь термообработке не подвергается. Поэтому ее полную обработку (при невысокой точности размеров) можно завершить на токарном станке.

Заготовка – круглый стальной прокат на одну деталь, имеет припуски по диаметру 5 мм и длине – 4 мм; ее кривизна в допустимых пределах.

Для изготовления небольшой партии деталей технологический маршрут строится пооперационно.

Токарно-винторезный станок 1К62 по технической характеристике позволяет эффективно выполнить обработку деталей.

Способы обработки выбираются из условий обеспечения требуемой точности и высокой производительности. Точные участки D = 25, D = 28 и D = 22 мм будут обрабатываться черновым и чистовым точением; остальные поверхности – только черновым точением за наименьшее количество рабочих проходов.

Для окончательной обработки точных участков вала принимается чистовая вспомогательная база – центровые отверстия. Для черновой обработки базой вначале будут служить необработанная поверхность заготовки и центровое отверстие, затем – обработанный короткий участок вала и центровое отверстие. Подрезание и центрование вала ведется от черновой базовой поверхности заготовки.

Соответственно выбранным технологическим базам принимаются способы установки заготовок на станке: в патроне, в патроне и заднем центре, в центрах.

С учетом величины обрабатываемой партии деталей и практических правил комплектования переходов в операции принимается типовой технологический маршрут обработки деталей класса валов, осуществляемый за 6 операций.

2. Оформление технологического процесса. Все сведения о технологическом процессе заносятся в технологическую карту, которой руководствуются в своей практической работе исполнители. Форма такой карты выполняется в соответствии с типом производства. Так, в единичном производстве технологическая карта включает только последовательный перечень операций по видам обработки и некоторые дополнительные указания, связанные с их осуществлением. В таком производстве каждый рабочий в пределах своей профессии должен уметь самостоятельно выбирать наиболее рациональный технологический маршрут. В серийном производстве технологическая карта содержит все сведения о последовательной обработке деталей и наладке станков. В массовом производстве применяют две формы карт: маршрутную и операционную. В первой указываются только перечень операций и номера рабочих мест согласно цеховой планировке; вторая — отражает все необходимые сведения, касающиеся порядка выполнения обработки, наладки станка, контроля обрабатываемых поверхностей, режимов резания, норм штучного времени и выработки. Такая карта составляется отдельно для каждой операции.

Для учебных целей можно пользоваться формой технологической карты, приведенной в табл. 24, правила заполнения технологического маршрута которой (графы 1—5) изложены в § 7 главы IV.

В графе «Приспособления» указываются наименования применяемых приспособлений. В графе «Инструменты» приводятся типы резцов и их материал. Для мерных режущих инструментов дополнительно проставляются номинальные диаметры. У зенкеров, кроме того, указывается номер, у разверток — класс точности.

При обозначении измерительных инструментов следует пользоваться их стандартным наименованием и маркировкой, приводимыми в справочниках.

В графе «Размеры обрабатываемых поверхностей» проставляются наибольший диаметр касания инструмента с заготовкой и длина обрабатываемой поверхности в направлении подачи

При заполнении в карте режимов резання указывается фактическая скорость резания; подача и число оборотов, принятые по станку.

Основное время Т0 дается на одну деталь. При обработке нескольких деталей за один рабочий ход инструмента полученное расчетом время следует делить на количество деталей, обработанных указанным способом.

Рассмотрим конкретный пример построения технологического процесса токарной обработки

Исходные данные. Необходимо обработать 30 втулок по чертежу табл. 24, изготовление которых будет повторяться. Заготовки из круглого стального проката 0 32- мм, длиной 480 мм, каждая на 10 деталей. Станок — токарно-винторезный модели 1А616.

Разработку технологического процесса начнем с построения технологического маршрута согласно логической схеме

На первой стадии изучим исходные данные.

Из чертежа определяем точность обработки. Втулка имеет наружный цилиндр 0 24Q и отверстие 0 16А, точность которых ограничивается соответственно скользящей посадкой 3-го класса и 2-м классом в системе отверстия. Остальные размеры без допусков подлежат обработке по 7-му классу точности.

Точность формы поверхностей чертежом не установлена. Следовательно, их погрешности не должны превышать допусков на соответствующие размеры.

По точности взаимного расположения поверхностей радиальное биение цилиндра 0 24 к отверстию 0 16 мм не должно превышать 0,05 мм.

Чистота обработки поверхностей (за исключением обозначенных на чертеже) — 4-й класс.

Деталь термообработке не подвергается» Следовательно, ее полная обработка (учитывая точность размеров) может быть выполнена на токарном станке.

Деталь изготавливается из стали 45.

Размеры заготовки обеспечивают достаточный припуск по диаметру 4АШИ длине 3 мм.

Общую длину заготовки на 10 деталей проверяем расчетом. Она состоит из длины детали 40 мм, припуска на обработку торцов 3 мм, ширины отрезного резца 3 мм и участка длиной 20 мм для закрепления заготовки в патроне при обработке последней детали. Таким образом, общая длина заготовки составит: (40+3 + 3) -10+20=480 мм.

Небольшая величина партий деталей (30 шт.) и их повторяемость позволяют сделать заключение, что тип производства мелкосерийный, для которого технологический процесс целесообразно строить по расчлененному методу.

Станок модели 1А616 по своим техническим возможностям позволяет высокопроизводительно обработать данную детальна второй стадии технологической подготовки выбираем способы обработки, технологические базы и способы установки заготовок на станке.

В соответствии с общим принципом наибольшей производительности подрезание торцов будем выполнять за один проход наиболее стойким проходным резцом. Наружную ступенчатую поверхность обтачиваем проходным упорным резцом, причем цилиндр 0 24С3 мм за два перехода: предварительно, затем окончательно. Высокая точность отверстия нуждается в последовательной обработке его сверлом, зенкером и разверткой.

Руководствуясь правилами выбора установочных баз, в качестве первой базы принимаем наружную цилиндрическую поверхность заготовки. Промежуточной чистовой базой будет служить предварительно обработанный цилиндр 024 мм, окончательная обработка которого будет вестись от базового отверстия.

Согласно выбранным базам, принимаем способы установки: по черновой и промежуточной базам — в патроне, по отверстию — на оправке.

На третьей стадии построения технологического маршрута устанавливаем количество и содержание операций.

Учитывая невысокую сложность и небольшую партию обрабатываемых деталей, а также общие правила комплектования переходов в операции, технологический маршрут делим на три операции. В первой операции пруток пропускается в отверстие шпинделя и закрепляется в патроне с вылетом из кулачков 52 мм. Эту величину получаем как сумму длины детали, припусков по торцам, ширины отрезного резца и расстояния от кулачков до места отрезки (6 мм); 40+1,5-2+3+6=52 мм.

Черновой установочной базой здесь будет поверхность прутка диаметром 32 мм.

Обработка начинается с подрезки проходным отогнутым резцом торца, который в дальнейшем будет измерительной базой для отсчета осевых размеров детали. Затем проходным упорным резцом последовательно обтачиваем первый цилиндрический участок предварительно до диаметра 25 мм на длину 30 мм и второй — окончательно до диаметра 28 мм на длину 15 мм ( с учетом ширины отрезного резца и припуска на второй торец.). После этого сверлится отверстие диаметром 15 мм на глубину 45 мм с припуском I мм на последующую обработку. В заключение протачивается фаска 1,5Х Х45° отогнутым резцом, вытачивается канавка шириной. мм и отрезается заготовка на длину 41,5 мм отрезным резцом.

Для автоматического получения размеров по длине на станине закреплен и настроен 3-позиционный продольный упор.

Во 2-й операции, при закреплении заготовки в патроне с поджимом уступа к кулачкам, производится подрезка второго торца, проточка наружной и внутренней фасок проходным отогнутым резцом, обработка отверстия зенкером № 1 и разверткой второго класса точности.

В 3-й операции, при установке заготовки на оправке, выполняется чистовое обтачивание цилиндра диаметром 24С3 мм.

Завершая работу по построению технологического процесса, заносим в технологическую карту сведения о приспособлениях, инструментах, размерах обрабатываемых поверхностей, режимах задания и величине основного времени.

В качестве крепежных приспособлений применяем 3-кулачко- вый токарный патрон нормальной точности и хвостовую разжимную оправку. Обработку выполняем резцами с пластинками твердого сплава Т15К6, сверлом, зенкером и разверткой из быстрорежущей стали. Измерения производим штангенциркулем ШЦ-1, калибром-пробкой 0 16А, микрометром МК, с пределом измерения О—25 мм.

Размеры обрабатываемых поверхностей проставляем, соответственно наибольшим диаметрам касания инструментов с заготовкой и длине обработки в направлении подачи.

После этого для каждого перехода выбираем и рассчитываем режимы резания, пользуясь нормативными таблицами справочника.

В качестве примера приведен выбор и расчет режима резания для подрезания торца в 1-й операции. Ввиду небольшого припуска и невысокой точности обработку торца выполняем за один проход при глубине резания, рапной 1,5 мм. По таблице 23 (см. гл. XII, § 14) принимаем подачу 0,39 мм/об, имеющуюся на станке. По этой же таблице определяем допустимую скорость резания с учетом поправочных коэффициентов, которые для данного случая равны единице. Скорость резания составляет у = 199 м/мин.

Рассчитываем необходимое число оборотов п = 320 —- = 320 = 1990 об/мин.

Вопросы и задания для повторения

1. Объясните содержание и порядок построения технологического процесса.

2. Приведите логическую схему последовательных действий при построении технологического маршрута.

3. Объясните принцип выбора приспособлений и инструментов.

4. Как выполняют расчет основного времени?

5. Какие формы технологической карты применяют в различных производствах?

6. Объясните принцип заполнения технологической карты.

7. Выполните разработку полного технологического процесса токарной обработки сложной втулки по рис, 251 и составьте технологическую карту.