Категория: Инструкции

Двухбарабанный котёл вертикально-водотрубный реконструированный, паро-Производительностью 10 т/ч, избыточное давление пара 1,3 МПа (13 кгс/см 2. Котёл типа Е- с естественной циркуляцией воды.

Техническая характеристика котлов ДКВР-10-13 указана ранее, в общей технической характеристике котлов типа ДКВР.

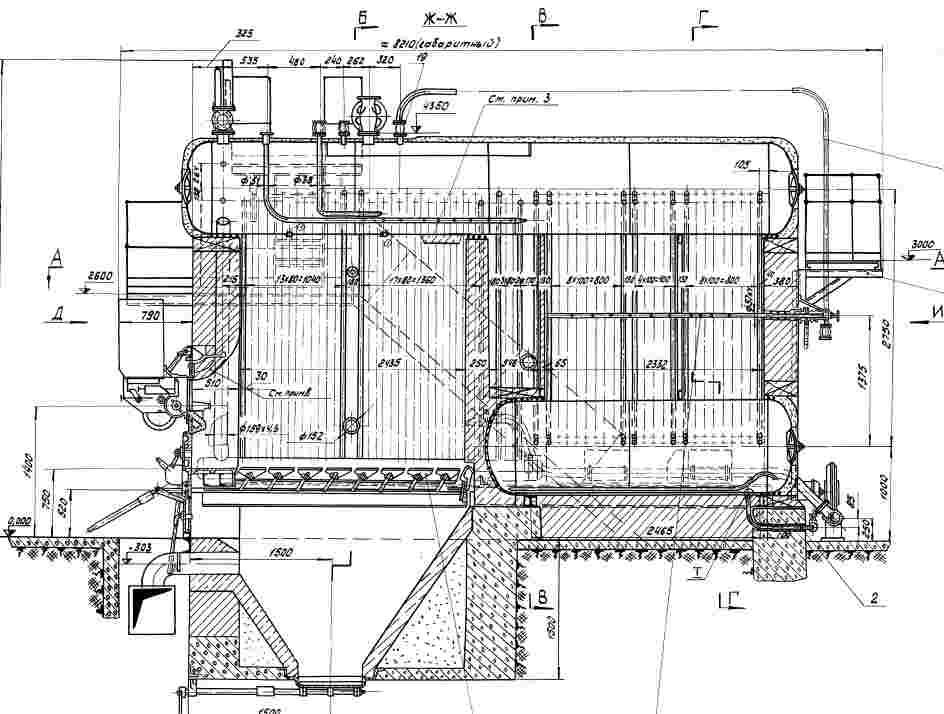

Паровой котёл ДКВР -10-13, в сравнении с конструкциями котлов ДКВР меньшей паропроизводительности, имеет следующие отличия:

- в котле ДКВР 10-13 поднят нижний барабан, под который сделан доступ обслуживающего персонала;

- котёл имеет дополнительно фронтовой и задний экраны, соответственно имеет фронтовой и задний коллекторы;

- задний коллектор расположен под передней частью нижнего барабана, снизу;

- фронтовой коллектор расположен на фронтовой части передней стенки котла, то-есть выведен из топки. Опускные необогреваемые трубы, питающие водой фронтовой коллектор из верхнего барабана, расположены в обмуровке.

- топка котлов ДКВР-10-13 экранирована с 4-х сторон

экранными трубами;

- в конвективном пучке котлов ДКВР-10-13 обе перегородки, делящие пучок на 1 -й и 2-й газоходы, выполнены из жаропрочного чугуна.

В отличие от котлов меньшей производительности у котла ДКВР-10-13 нижний барабан поднят, под него обеспечен доступ обслуживающему персоналу. Барабаны соединены между собой трубами конвективного пучка. Трубы крепятся к барабанам вальцовкой, чтобы обеспечить герметичность соединения трубы с барабаном, не разрушая структуры и не снижая прочность стенки барабана.

Каждый коллектор и нижний барабан котла имеют продувочные трубопроводы периодической продувки с двумя вентилями (фланцевые вентили).

Основные элементы парового' котла ДКВр-10-13

1. Верхний барабан; 2. Опускные и подъёмные трубы конвективного пучка; 3. Нижний барабан; 4. Перепускные трубы (3 шт.);

5. Коллектор заднего экрана; 6. Трубы заднего экрана;

7. Опускные (необогреваемые) трубы; 8. Перепускная труба бокового экрана; 9. Коллектор бокового экрана; 10. Экранные трубы;

11. Опускные трубы фронтового экрана; 12. Фронтовой коллектор; 13.Подъёмные трубы фронтового экрана; 14. Лаз; 15. Указатель уровня воды (2 шт.); 16. манометр котла; 17. Воздушник; 18. Ввод химреагентов (в т. ч. моющих химреагентов); 19. Вводы питательной воды (рабочий и резервный); 20. Главный парозапорный вентиль или задвижка;21. Предохранительные клапаны (пружинные клапаны-

2 шт.); 22. Паропровод собственных нужд котла; 23. Общий паропровод собственных нужд;24. Центральный обдувочный аппарат; 25. Обмуровка; 26. Торкрет; 27. Легкоплавкие пробки);

28. Непрерывная продувка;29. Периодическая продувка;

30. Трубопровод для спуска воды из котла;

31. Паропровод подачи пара на прогрев нижнего барабана.

Топка полностью экранирована. разделена стенкой из шамотного кирпича на собственно топку и камеру догорания. Камера догорания уменьшает потери тепла с уходящими дымовыми газами и исключает хим. недожог, а так же предотвращает затягивание факела в конвективный пучок. Между первым и вторым рядом конвективного пучка установлена шамотная перегородка, отделяющая конвективный газоход от камеры догорания. В конвективном газоходе установлена чугунная перегородка, организующая горизонтальный разворот дымовых газов, что способствует большей отдаче тепла дымовых газов конвективным поверхностям нагрева. Обмуровка котла - тяжелая. С фронта котла установлены две газомазутные горелки «ГМГ». Для обдувки труб конвективного пучка на задней стенке котла установлен обдувочный аппарат.

Барабаны котлов выполнены из мало-углеродистой низко-легированной стали марки 16 ГС: - 0,16 % углерода, марганца и кремния - менее одного процента. Коллекторы выполнены диаметром -219 мм. Опускные необогреваемые трубы во фронтовой части котла - 179 мм, перепускные трубы - 76 мм.

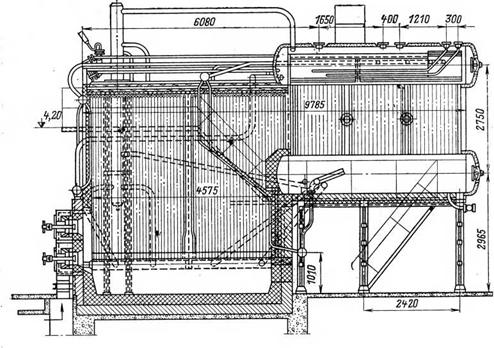

Схема движения дымовых газов в котлах ДКВр - 10-13. Дымовые газы, образующиеся в топке котла при сгорании топлива, отдают часть тепла экранным трубам, и через специально выполненное окно, расположенное в левой части задней стенке топки поступают в камеру догорания.В камере догорания дымовые газы движутся с права на лево, огибают первую перегородку конвективного пучка и поступают в первый газоход конвективного пучка.В первом газоходе дымовые газы движутся с лева на право, поперечным потоком омывают трубы, отдают им своё тело и;е меньшей температурой поступают во второй газоход конвективного пучка (см. схем4 движения дымовых газов).Во втором газоходе конвективного п|учка дымовые газы движутся с права на лево, поперечным потоком омывают трубы и отдав им своё тепло, с расчётной температурой выходят из котла через окно, выполненное в верхней левой части задней стенки котла.Из котла дымовые газы по газоходу направляются в экономайзер.

Для очистки наружных поверхностей труб конвективного пучка от сажи и других отложений при работе котла на мазуте предусмотрен специальный обдувочный прибор (стационарное обдувочное устройство). Через заднюю стенку обмуровки вдоль осей барабанов через трубы конвективного. пучка проходит вращающаяся обдувочная труба (из нержавеющей стали), имеющая ряд отверстий с соплами для выхода пара. Передний конец трубы входит во втулку, приваренную к одной из централыгых труб второго ряда конвективного пучка. Вращают трубу вручную при помощи маховика и стальной цепи. Кроме того, имеются переносные обдувочные приборы.

Обдувку труб конвективного пучка при работе котла на мазуте производят паром или воздухом давлением 0,7-1,0 МПа (7-10 кгс/см ).

Обдувка производится в сроки, указанные в местной инструкции, а также при повышение температуры отходящих дымовых газов.

Котел ДКВР расшифровывается как двухбарабанный, вертикально-водотрубный реконструированный агрегат. Его назначение – образование пара температурой 194 или 250 градусов. Агрегат используется в промышленности, обеспечивая технологические потребности предприятий. ДКВР часто применяется в отопительных и вентиляционных системах, а также для горячего водоснабжения.

Особенности использования котловПаровой котел дквр отличается длительным сроком эксплуатации. Он может работать до 25 лет. Иногда агрегат используется больше 50 лет. ДКВР не подвержен влиянию природных условий и перепадам температур. Поэтому он одинаково хорошо работает во всех климатических зонах.

Агрегаты могут применять разные виды топлива:

Используемое горючее требует соответственного топочного устройства. Котел ДКВР, работающий с использованием газа и мазута, оснащен каменными камерами сгорания с газомазутными распылителями. Благодаря этому его производительность может повышается на 40%.

Для применения в качестве топлива древесных отходов, котлы ДКВР должны быть оснащены специальными скоростными топками системы Померанцева (ЦКТИ). Для фрезерного торфа агрегаты должны быть изготовлены по схеме Шершнева с предтопком. Котлы с шахтными топками способны работать с куксовым торфом.

Для работы на углях агрегат оснащается полумеханическими камерами горения класса ПМЗ-РПК.

Схема агрегатаКонструктивные схемы котлов ДКВР, как правило, неизменные. На них не влияет то, какое топливо применяется или какое топочное устройство задействовано.

Объем парового агрегата называют в зависимости от того, какой наполнитель в нем присутствует. Так, если сегмент содержит жидкость, то это водное пространство. Если же сектор наполнен паром, то его именуют паровым. Поверхность, которая разделяет паровое и водное пространства – это зеркало испарения. В паровом пространстве есть специальное оборудование для разделения пара и влаги.

Устройство агрегатаКаждый котел ДКВР состоит из:

Рис. 2 Схема устройства котла ДКВР

Рис. 2 Схема устройства котла ДКВР

Это описание базовых элементов схемы агрегата. Барабаны размещаются вдоль оси котла ДКВР и соединяются между собой развальцованными гнутыми циркуляционными трубами. Последние всегда располагаются вертикально. Таким образом, создается развитый конвективный пучок.

На днищах барабанов имеются овальные лазы. Они необходимы для их проверки и чистки или установки дополнительных устройств.

Экранированная топочная камера – еще одна комплектующая парового котла ДКВР. Она разделена на два сектора кирпичной перегородкой. Первый сегмент – это сама топка, а второй – камера догорания. Последняя повышает КПД парового ДКВР за счет уменьшения химического недожога.

Такое устройство присуще моделям котла ДКВР 2,5; 4 и 6,5. В паровом котле ДКВР -10 сегменты разделены трубами. При этом кирпичная перегородка тоже присутствует – между рядами труб. Это сепарирует котельный пучок от камеры догорания.

Часть циркулярных труб может не монтироваться, если в котле ДКВР установлен пароперегреватель. Его помещают в 1-ом газоходе. Он находится сразу за 3-им рядом циркуляционных труб. Все пароперегреватели стандартизированы. Они отличаются лишь количеством параллельных змеевиков. Число последних напрямую зависит от степени производительности прибора.

В котле ДКВР предусмотрены торцевые лазы. Через них происходит уборка шламовых отложений.

Дополнительные элементы системыПомимо основных комплектующих элементов, агрегат оснащен целой системой измерительных устройств и дополнительными деталями:

Для агрегатов ДКВР-10 предусмотрены запорный и игольчатый клапаны. Они служат для постоянной продувки верхнего барабана. Каждый котел ДКВР имеет специальную лестницу и площадку. Это упрощает работы по его обслуживанию.

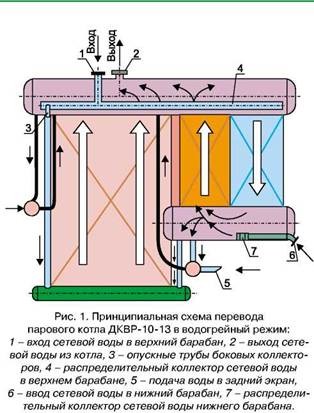

Описание принципа работыПринцип работы котла ДКВР довольно прост. Вода поступает вначале в верхний барабан по двум специальным трубам. Тут она смешивается с котловой водой. Определенная часть последней поступает в нижний барабан по циркуляционным трубам. Затем проходит, нагреваясь, по подъемным и вместе с пароводяным соединением попадает в верхний барабан.

Следующая часть жидкости прибора направляется в нижние коллекторы по опускным трубам. Затем жидкость прогревается в экранных трубках и образовавшийся пар и пароводяное соединение возвращается в верхний барабан.

Тут пар движется через сепарационные механизмы. Из него отделяется влага. Сухой пар поступает к потребителю либо же закачивается в пароперегреватель. Тут он достигает более высоких температур.

Схема естественной циркуляции в котле ДКВР обеспечивается благодаря гравитации. Вода и пароводяная смесь имеют разную плотность. Поэтому жидкость всегда опускается вниз, отделяясь от пара, который направляется вверх. Контуров циркуляции может быть несколько.

При правильной циркуляции жидкости агрегат безопасен. Но существуют случаи, когда она нарушается.

Среди возможных причин сбоя циркуляции:

Базовое условие безопасного действия котла ДКВР – своевременное охлаждение поверхности нагрева. На нее постоянно воздействует высокая температура от топочных газов. Теплота передается трубам. Задача теплоносителя, который находится внутри обогреваемых труб, – равномерно циркулировать, отводя это тепло от стенок. Если процесс происходит неинтенсивно – возможно нарушение прочности металла. Это грозит свищами или разрывом труб.

ПреимуществаПаровой ДКВР имеет целый ряд качеств, которые выгодно отличают его от других подобных установок. Самое главное его свойство – высокая производительность. Агрегат выдает значительный показатель КПД даже при низком уровне давления. Допускается от 0,7 до 1,4 МПа. Продуктивность агрегата не снижается при его перепадах. При этом котлы ДКВР не требуют специально подготовленной очищенной воды.

Более детальное описание преимуществ котла ДКВР:

Котлы ДКВР по праву считаются одними из наиболее производительных агрегатов. Их схема довольно проста, при этом они продуктивны и способны работать при любых условиях. Устройства не требуют особого обслуживания. Котлы также не нуждаются в специальных условиях для работы.

При своей высокой эффективности паровые котлы экономичны. Они не требуют специальной очистки воды, которая проходит процесс переработки в них. Котлы довольно долговечны и удобны в эксплуатации. При корректной организации работы и соблюдении правил их использование безопасно. Паровые устройства ДКВР также снабжены рядом предохранительных клапанов.

Какие котлы лучше для частного дома

Какие котлы лучше для частного дома

Ошибки котла Аристон

Ошибки котла Аристон

Водогрейный котел

Водогрейный котел

Дата публикации: 19.01.2016

Целью технического диагностирования парового котла ДКВР 10-13 является установление соответствия контролируемого объекта стандартам, нормам и правилам промышленной безопасности, возможности, условий, параметров и допустимых сроков дальнейшей эксплуатации.

Ключевые слова: техническое устройство, техническое диагностирование, паровой котел.

Keywords: technical device, technical diagnosis, boiler.

Заключение экспертизы по результатам технического диагностирования парового котла составлено в соответствии с требованиями следующих основных нормативных документов:

Паровой котел ДКВР 10-13, с топкой для сжигания газа и мазута, двухбарабанный, водотрубный с естественной циркуляцией, предназначен (после реконструкции) для получения горячей воды для отопления и горячего водоснабжения, производительностью 9.0 Гкал час. Изготовлен в 1983 году.

Анализ технической и эксплуатационной документации показал, что в 2006 году проведен ремонт котла с применением сварки по замене трубы заднего экрана. В 2006 году котел подвергался экспертному техническому диагностированию. Дальнейшая эксплуатация разрешена с рабочим давлением до 13,0 кгс/см2. В 2009 году' котел переведен в водогрейный режим работы с температурой до 150 °С для получения горячей воды для отопления и горячего водоснабжения, производительностью 9,0 Гкал/час.

В 2013 году котлу проведено экспертное техническое диагностирование, срок эксплуатации продлен до 2014 года. Рекомендовано для работы на номинальных режимах произвести замену поверхностей нагрева, коллекторов и опускных труб.

В 2014году проведен ремонт котла с применением сварки по замене поверхностей нагрева, коллекторов, опускных и перепускных труб.

Технические освидетельствования инспектором котлонадзора, специалистами, администрацией предприятия проводились в установленном порядке и в сроки. Аварий и аварийных ситуаций, инцидентов по сведениям владельца не зафиксировано.

Данные о состоянии наружных и внутренних поверхностях основных элементов, обнаруженных дефектах и измерительном контроле:

Результаты измерения овальности барабанов, гибов, прогиба барабанов и коллекторов:

Результаты определения механических характеристик (твердости) элементов котла. Измеренные значения твердости металла элементов котла изготовленных из стали:

Данные по ультразвуковому контролю толщины стенок элементов котла:

Утонение толщины стенок верхнего барабана до 9,2 % при допуске 15%.

Утонение толщины стенок нижнего барабана:

Результаты ультразвукового контроля качества сварных соединений.

Проконтролировано 7 продольных и 9 кольцевых сварных соединений верхнего и нижнего барабанов в объеме 30% длины каждого шва. включая места пересечений на длине не менее 400 мм. Недопустимых дефектов не зафиксировано.

Результаты дефектоскопического контроля неразрушающими методами (МПД):

Прогнозирование остаточного ресурса работы.

Остаточный срок эксплуатации котла по наиболее изношенному элементу с рабочим давлением Рраб.= 1,3 МПа составляет - 9,5года.

Гидравлическое испытание котла. Гидравлическое испытание пробным давлением 16,25 кгс/см2 котел выдержал.

Котел требованиям промышленной безопасности соответствует.

© Тамбовцев Борис Михайлович - начальник отдела экспертизы промышленной безопасности ФБУ "ЦЛАТИ по СФО"

Звягин Георгий Викторович - Генеральный директор ООО "Спецпромэксперт"

Демидов Василий Николаевич – эксперт ООО "Вологодская экспертная компания" (ООО "ВЭК")

Рогияйнен Александр Владимирович – эксперт ООО "Вологодская экспертная компания" (ООО "ВЭК")

Коканова Наталья Владимировна – главный специалист по проектированию и экспертизе ООО "Вологодская экспертная компания" (ООО "ВЭК")

Рис.15. Боковой экран

Рис.16. Задний экран

1. В кружках обозначены номера сварных швов (стыков), подлежащих обязательному гаммаграфированию или ультразвуковому контролю.

2. На врезки опускных и экранных трубок в камеры экранов изготавливаются стыки - свидетели для металлографического анализа.

3. При наличии на трубопроводе не указанных в схеме стыков - например, при варке катушек в экранные трубы им присваивается дополнительное обозначение буквами, например вместо вырезанного стыка 17 - 17а и 17б.

4. Стыки 11 и 14 могут отсутствовать, если вварка трубы осуществляется прямо в камеры экранов.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ ВЫПОЛНЕНИЯ РАБОТ

ИНСТРУКЦИЯ

по сварке и контролю сварки при монтаже котлов типа ДКВР

I. Общие положения

1.1. Настоящая Инструкция разработана в соответствии с "Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов", ГОСТами и другими действующими нормативами.

1.2. Настоящая инструкция обязательна для всех монтажных участков при монтаже и сварке котлоагрегатов типа ДКВР с рабочим давлением до 23 кгс/см и температурой до 370 °С, в которых основные детали и трубопроводы изготовляются из малоуглеродистых сталей.

II. Выполнение сварочных работ на монтаже

2.1. К сварке и прихватке перед сваркой элементов котлов ДКВР, пароперегревателей и экономайзеров допускаются сварщики не ниже четвертого разряда, сдавшие испытания в соответствии с Правилами испытания электро- и газосварщиков и допущенные к сварке ответственных трубопроводов и конструкций из малоуглеродистых сталей.

2.2. Для сварки элементов котла ДКВР, пароперегревателей и экономайзеров могут быть применены следующие виды сварки:

а) ручная электродуговая качественными электродами;

б) полуавтоматическая в среде СО с применением сварочной проволоки;

в) ручная аргонодуговая неплавящимися электродом с присадочной проволокой СВ-08Г2С или СВ-08Г2СЛ;

г) комбинированная, когда первый проход выполняется одним, а последующие - другим способом из числа перечисленных.

Примечание: Применение газовой сварки на котлах не допускается.

2.3. Каждая партия электродов и сварочной проволоки допускается к применению только после проверки лабораторией с выдачей специального заключения о проверке технологических свойств. Электроды для сварки котлов посылаются отделом МТО централизованно целевым назначением с приложением всех необходимых документов. Сварочные газы (аргон, углекислота сварочная) допускаются к применению без заключения лаборатории, если в вентиле баллона имеется ярлык в соответствии газа ГОСТу.

2.4. Монтаж и сварка котлов осуществляется согласно проекту данной инструкции и чертежам завода-изготовителя. Сварке подлежат детали, трубы и элементы только поставленные заводом-изготовителем. При необходимости на котлах могут быть установлены участки трубопроводов поставки других организаций, если материал труб соответствует проектному и на трубы имеется сертификат с данными химического анализа и механических испытаний.

Материал фланцев, переходов, отводов и крепежа, поставляемых отдельно от котла, также должен соответствовать "Правилам" и иметь соответствующие сертификаты.

2.5. Сварные швы (размер, вид, расположение) должны выполняться согласно проекту. Если в проекте нет специальных указаний, швы должны быть стыковыми. Нахлесточные соединения, в т.ч. для соединения труб близких диаметров, запрещаются.

2.6. Запрещается располагать сварные стыки на гнутых участках труб Расстояние от начала закругления до сварного стыка на трубах поверхностей нагрева должно составлять не менее наружного диаметра трубы, но не менее 50 мм, а на трубопроводах - не менее 100 мм.

2.7. При тавровых (угловых) соединениях труб с барабанами камерами и другими элементами расстояние от наружной поверхности элемента до начала гиба трубы или до оси поперечного стыкового шва должно составлять:

а) для труб с наружным диаметром до 100 мм - не менее наружного диаметра трубы, но не менее 50 мм;

б) для труб с наружным диаметром свыше 100 мм - не менее 100 мм.

2.8. В стыковых сварных соединениях труб смещение кромок не должно превышать следующих величин:

Толщина стенки ( ) трубы, мм

0,1 но не более 3 мм

2.9. Все свариваемые элементы перед сваркой должны быть тщательно очищены от грязи масла, окалины и ржавчины изнутри и снаружи. Свариваемые кромки на расстояние до 20 мм от оси шва зачищаются до металлического блеска.

2.10. Сварочные работы на котлах производятся при полной защите места сварки и сварщика от дождя, ветра, снегопада.

Выполнение сварочных работ на котлах разрешается только при положительной температуре.

2.11. Сварка каждого котла, в том числе питательного трубопровода до неотключаемого экономайзера должна выполняться одним и тем же сварщиком.

III. Контроль сварных соединений

3.1. Клеймо, присвоенное сварщику, выбивается на верхнем и нижнем барабане на 20-30 мм ниже, заводского клейма. Высота цифровых клейм не менее 5 мм.

3.2. Внешнему осмотру и измерению подлежат все сварные соединения с обоих сторон или только с одной стороны, если вторая недоступна. Перед осмотром поверхность сварного шва и прилегающих к нему участков основного металла шириной 20-30 мм в обе стороны от шва зачищаются до металлического блеска.

Не допускаются следующие дефекты:

а) смещение кромок стыкуемых элементов более указанных в таблице максимально допустимых смещений кромок;

б) отступления по размерам и форме швов более чем на допуски, указанные в чертежах, если чертежом допуски не оговорены;

в) трещины всех видов и направлений;

г) наплывы, подрезы глубиной более 0,1 , прожоги, незаваренные кратеры, пористость.

3.3. Внешний осмотр и измерения сварных швов производятся лицом ответственным за монтаж котла с применением обычных и специальных измерительных инструментов (шаблонов). Специальный акт на внешний осмотр при этом не составляется. Повторный внешний осмотр всех сварных швов производится радиографом лаборатории перед гаммаграфированием, о чем производится запись в заключении на гаммаграфирование.

3.4. Ультразвуковому контролю или просвечиванию рентгеновскими или гамма-лучами подлежат сварные швы, выполненные при монтаже котлоагрегатов.

3.5. По согласованию с местными органами Госгортехнадзора объемы ультразвукового или гамма-контроля могут быть уменьшены:

а) при невозможности 100% контроля из-за недоступности отдельных соединений;

б) при недопустимости выполнения контроля просвечиванием по условиям техники безопасности (невозможность разместить защитный рабочий контейнер, опасность потери ампулы гамма-источника и т.д.).

3.6. Оценка результатов ультразвукового контроля производится по специальной методике, а результатов просвечивания по ГОСТу и настоящей Инструкции.

Не допускаются следующие дефекты:

а) трещины всех видов и направлений;

б) непровары в корне угловых швов и несплавления между валиками, между швом и основным металлом в угловых и стыковых швах;

в) поры, расположенные в виде сплошной сетки;

г) незаваренные кратеры, свищи, прожоги.

3.7. Механическим испытаниям (на сплющивание) и металлографическим исследованиям подвергаются идентичные контрольные стыки, сваренные одновременно со сваркой контролируемых стыков на котлоагрегате в идентичных условиях тем же сварщиком.

Клеймение контрольных стыков обязательно. На видном месте выбивается четырехцифровое число. Первые три цифры обозначают клеймо сварщика, последняя цифра положение сварки:

1 - нижнее положение или поворотный стык трубы;

2 - вертикальное положение;

3 - горизонтальное положение в вертикальной плоскости;

4 - потолочное положение;

5 - неповоротное положение трубы с горизонтальной осью;

6 - неповоротное положение трубы с вертикальной осью.

3.8. Количество и размеры контрольных стыков для механических и металлографических испытаний указаны в настоящей Инструкции.

3.9. Из каждого контрольного стыка (или комплекта стыков числом не менее 3-х) изготовляются:

а) два образца для испытания на растяжение;

б) два образца для испытания на загиб (или два стыка для испытаний на сплющивание);

в) образец (шлиф) для металлографического исследования.

Из контрольных угловых и тавровых сварных соединений вырезаются только шлифы для металлографического исследования.

3.10. Испытание на растяжение и металлографическое исследование не является обязательным для сварных соединений, 100% которых контролируются ультразвуком или просвечиванием.

3.11. Общее количество образцов, и объемы гамма-контроля указанное в настоящей Инструкции относится к одному котлу. Однако при одновременном монтаже нескольких котлоагрегатов указанное количество контрольных стыков относится не к одному котлу, а к их партии (блоку), если вся сварка на блоке выполнена одним сварщиком. Объемы гаммапросвечивания при этом не изменяются.

3.12. Механические испытания выполняются по ГОСТу. Предел прочности для сварных стыков труб из стали 20 должен быть не менее 38 кгс/мм , угол загиба не менее 100° для всех видов электродуговой сварки.

3.13. При неудовлетворительных результатах механических испытаний допускается повторное проведение этих испытаний на удвоенном количестве образцов вырезанных из контролируемого изделия.

3.14. Металлографические макроисследования производятся по ГОСТу. Не допускаются следующие дефекты:

а) трещины всех видов, в т.ч. микротрещины;

б) непровары (несплавления);

в) непровары в вершине (керне) угловых и тавровых сварных - соединений, выполненных без разделки кромок.

3.15. Контроль качества сварки физическими методами, механические испытания и металлографические исследования производятся лабораторией по заявкам начальников объектов, а также в порядке надзора.

Ответственность за своевременное изготовление и оформление контрольных стыков для лабораторных испытаний несут начальники объектов. Контрольные образцы без маркировки и сопроводительной, подписанной начальником объекта лабораторией не принимаются.

В сопроводительной должна быть указана исчерпывающая характеристика присланных образцов: шифр объекта и номер котла, фамилия и клеймо сварщика, положение сварки, точные размеры труб, из которых сварен контрольный стык, материал труб (пластин) и номер ГОСТа.

Контроль качества и приемка работ по монтажу котельных

Основные термины в данном разделе даны в соответствии с ГОСТ 10617-83 * “Котлы отопительные”.

Котельная - комплекс зданий и сооружений, здание или помещения с котлом (теплогенератором) и вспомогательным технологическим оборудованием, предназначенным для выработки теплоты в целях теплоснабжения.

Центральная котельная - котельная, предназначенная для нескольких зданий и сооружений, связанных с котельной наружными тепловыми сетями.

Автономная (индивидуальная) котельная - котельная, предназначенная для теплоснабжения одного здания или сооружения.

Крышная котельная - котельная, располагаемая (размещаемая) на покрытии здания непосредственно или на специально устроенном основании над покрытием.

В настоящем разделе рассматриваются контроль качества и приемка монтажных работ по тепломеханической части котельных, оборудованных:

- стальными и чугунными секционными водогрейными котлами для нагревания воды до 115 °С и паровыми котлами низкого давления с давлением пара до 0,17 МПа;

- стальными паровыми водотрубными котлами типа ДКВР, имеющими паропроизводительность 2,5 - 25 т/ч и давление пара до 1,4 МПа;

При контроле качества и приемке монтажных работ по тепломеханической части котельных следует руководствоваться требованиями СНиП II-35-76.

Обогреваемые стальные элементы, находящиеся под давлением воды, должны быть изготовлены из углеродистой стали марок В Ст 3 пс 5 и В Ст 3 сп 5 по ГОСТ 380-94 . из электросварных труб В 10 или В 20 по ГОСТ 10704-91 и ГОСТ 10705-80 *; трубные элементы, имеющие гибы, - из бесшовных труб В 10 или В 20 по ГОСТ 8731-74 * или ГОСТ 8733-74 *, а топочные панели - из стали, физико-химический состав которой соответствует стали марок 08 кп или 08 пс по ГОСТ 1050-88 *.

Допускается применять стали других марок, имеющих временное сопротивление не менее 32 кгс/мм и относительное удлинение не менее 22%.

Требования к сварным швам должны быть указаны в технических условиях на конкретные котлы.

Чугунные детали котлов должны быть изготовлены из серого чугуна марки не ниже СЧ 15 по ГОСТ 1412-85 .

Соединительные ниппели следует изготовлять из ковкого чугуна ферритного класса по ГОСТ 1215-79 . Допускается изготовление ниппелей из стали марок Ст 3 пс, Ст 3 сп, Ст 2 пс, Ст 2 сп по ГОСТ 380-94 .

Отклонения размеров и массы литых деталей и припуски на механическую обработку должны соответствовать требованиям ГОСТ 26645-85 по классу точности, указанному в конструкторской документации.

Монтаж опорных рам и каркасных конструкций должен производиться только после приемки фундамента котла под монтаж и разбивки монтажных осей котла, которыми являются продольная ось котлоагрегата и линия фронта котла.

Опорная рама, установленная на фундаменте, должна быть тщательно выверена по уровню. Допускаемые отклонения верхних полок от горизонтального положения - не более ±2 мм. Расстояния между осями основных, продольных и поперечных балок могут отклоняться от чертежных размеров не более чем на ±3 мм. Продольные балки окончательно выверенной рамы до половины своей высоты заливаются цементным раствором.

По мере монтажа каркаса соединение его деталей, узлов и блоков должно осуществляться прихваткой, электросваркой или монтажными болтами и обеспечивать полную его устойчивость и неизменяемость формы в процессе всего периода производства работ.

После установления каркаса производится проверка:

- длины и вертикальности колонн и стоек, а также горизонтальных связей при допускаемом отклонении на всю длину не более 5 мм;

- разности в длине между диагоналями угловых колонн каркаса, которая не должна быть более 10 мм;

- отклонения верхнего пояса каркаса от горизонтали, которое должно быть не более ±2 мм.

После выверки каркас должен быть прочно закреплен в проектном положении сваркой или постоянными болтами в соответствии с проектом. Каркасы, установленные на подкладках, после выверки подлежат подливке цементным раствором. Окончательно выверенный и подлитый каркас (опорная рама) подлежит приемке.