Категория: Бланки/Образцы

Руководство содержит основные положения и рекомендации по подбору составов тяжелого бетона различного назначения как для изготовления сборных конструкций, так и для монолитного строительства. Изложены требования к материалам, приведены справочные данные о предельных значениях водоцементного отношения и расхода цемента, даны вспомогательные таблицы, графики и номограммы. Приведены четыре метода и даны примеры подбора составов бетона и их корректирования. Предназначено для инженерно-технических работников заводов железобетонных изделий, строительных и проектных организаций.

Предисловие

1. Общие положения

2. Требования к материалам для приготовления бетона

3. Исходные данные для расчета и подбора состава бетона

4. Расчетно-экспериментальный способ определения состава тяжелого бетона

5. Ускоренный способ оценки качества цемента в бетоне и назначение состава бетона

6. Подбор состава бетона по таблицам, графикам, номограммам

7. Подбор состава мелкозернистого (песчаного) бетона

8. Экспериментальная проверка и корректирование расчетного состава бетона, определение производственного состава бетона (с учетом влажности заполнителей) и расчет материалов на замес бетоносмесителя

9. Планирование экспериментов и выбор состава бетонов с применением математико-статистических методов

10. Определение, контроль и оценка качественных характеристик материалов, бетонной смеси и бетона при проектировании его состава

Приложение 1. Определение водопотребности заполнителей в бетонной смеси

Приложение 2. Особенность подбора состава тяжелых бетонов разных видов и на материалах различного качества

Приложение 3. Принятые условные обозначения и сокращения

НИИЖБ Госстроя СССР

ГОСТ 27006-86 регламентирует подбор, назначение и выдачу в производство состава бетона в строительных организациях и предприятиях строительной индустрии для изготовления железобетонных и бетонных изделий и конструкций, а также бетонных смесей для монолитных объектов строительства. ГОСТ 27006-86 также используется для обоснования норм расхода материалов. Действует с 01.01.87г.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРАВИЛА ПОДБОРА СОСТАВА

Сoncretes. Rules for mix proportioning

Дата введения 1987-01-01

1. РАЗРАБОТАН Научно-исследовательским институтом бетона и железобетона (НИИЖБ) Госстроя СССР

Министерством промышленности строительных материалов СССР

Министерством энергетики и электрификации СССР

Министерством высшего и среднего специального образования СССР

М.И. Бруссер, канд. техн. наук (руководитель темы); Л.А. Малинина, д-р техн. наук; А.Т. Баранов, д-р техн. наук; В.В. Патуроев, д-р техн. наук; А.С. Дмитриев, канд. техн. наук; В.И. Савин, канд. техн. наук; Р.К. Житкевич, канд. техн. наук; И.М. Дробященко, канд. техн. наук; В.И. Новаторов; В.Г. Довжик, канд. техн. наук; Л.И. Левин; Ю.Г. Хаютин, канд. техн. наук; В.А. Дорф, канд. техн. наук; К.Б. Фрейдин, канд. техн. наук; Ю.М. Баженов, д-р техн. наук; И.Н. Нагорняк; В.В. Тишенко

2. ВНЕСЕН Научно-исследовательским институтом бетона и железобетона (НИИЖБ) Госстроя СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 25.03.86 № 31

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. ПЕРЕИЗДАНИЕ (август, 1989 г.).

Настоящий стандарт распространяется на конструкционные тяжелый, легкий, ячеистый и плотный силикатный бетоны по ГОСТ 25192 и устанавливает правила подбора, назначения и выдачи в производство состава бетона на предприятиях и строительных организациях при изготовлении сборных бетонных и железобетонных изделий и конструкций и бетонной смеси для монолитных конструкций и сооружений (далее - конструкции), а также при обосновании производственно-технических норм расхода материалов.

Устанавливаемые настоящим стандартом правила могут применяться также для подбора состава специальных бетонов различных видов при условии обеспечения всех предъявляемых к этим бетонам требований.

1.1. Подбор состава бетона следует производить в соответствии с требованиями настоящего стандарта с целью получения бетона в конструкциях с прочностью и другими показателями качества, установленными государственными стандартами, техническими условиями или проектной документацией на эти конструкции, при минимальном расходе цемента или другого вяжущего.

1.2. Подбор состава бетона включает: определение номинального состава, расчет и корректировку рабочего состава, расчет и передачу в производство рабочих дозировок.

1.3. Подбор номинального состава бетона производят при организации производства новых видов конструкций, изменении нормируемых показателей качества бетона или бетонной смеси, технологии производства, поставщиков, вида или марок применяемых материалов, а также при разработке и пересмотре производственных норм расхода материалов.

1.4. Рабочие составы бетона назначают при переходе на новый номинальный состав и далее при поступлении новых партий материалов тех же видов и марок, которые принимались при подборе номинального состава, с учетом их фактического качества. При назначении рабочих составов их проверяют в лабораторных или производственных условиях.

В дальнейшем по результатам операционного контроля качества материалов данных партий и получаемой из них бетонной смеси, а также приемочного контроля качества бетона производят корректировку рабочих составов.

1.5. Рабочую дозировку назначают по рабочему составу бетонной смеси с учетом объема приготовляемого замеса.

1.6. Подбор состава бетона должен выполняться лабораторией предприятия-изготовителя бетонной смеси по утвержденному заданию, разработанному технологической службой этого предприятия.

Допускается производить подбор состава бетона в центральных лабораториях, трестах "Оргтехстрой", научно-исследовательских лабораториях и других организациях по утвержденному заданию на подбор состава бетона.

1.7. Результаты подбора номинального состава бетона, отвечающего требованиям утвержденного задания, должны быть оформлены в журнале подбора состава бетона и утверждены главным инженером предприятия-изготовителя бетонной смеси. Рабочие составы и дозировки подписываются начальником лаборатории или другим лицом, ответственным за подбор состава бетона.

1.8. Задание, журнал подбора номинального состава бетона, ведомости рабочих составов и листы рабочих дозировок вместе с дубликатами документов о качестве на соответствующие партии бетонной смеси или конструкций следует хранить на предприятии-изготовителе согласно требованиям, установленным ГОСТ 13015.3 для документа о качестве.

2. ЗАДАНИЕ НА ПОДБОР СОСТАВА БЕТОНА

2.1. Задание на подбор состава бетона должно быть составлено для конструкций конкретной номенклатуры, изготовляемых из бетона одного вида и качества по определенной технологии.

2.2. Задание должно содержать:

нормируемые показатели качества бетона в соответствии с техническими требованиями стандартов, технических условий или проектной документации на конструкции конкретных видов, для которых предназначен бетон;

показатели качества бетонной смеси, длительность и режимы твердения бетона и другие условия производства, принимаемые по технологической документации, разработанной в соответствии с действующими стандартами, нормами и правилами;

показатели однородности прочности бетона всех видов и плотности легких и ячеистых бетонов, а также соответствующий им средний уровень прочности и плотности, планируемые на предстоящий период;

ограничения по составу бетона и применению материалов для его приготовления, установленные нормативно-технической и технологической документацией.

2.3. Состав бетона следует подбирать исходя из среднего уровня прочности, а для легкого и ячеистого - и плотности бетона.

Значения среднего уровня прочности и плотности для подбора состава бетона принимают по ГОСТ 18105 и ГОСТ 27005 с учетом фактической однородности бетона и планируемых мероприятий по ее повышению.

Для случаев, когда отсутствуют данные о фактической однородности бетона, средний уровень прочности при подборе его состава принимают равным требуемой прочности по ГОСТ 18105 для бетона данного класса или марки при коэффициенте вариации, равном 13,5 % для тяжелого и легкого бетонов, 14% - для плотного силикатного бетона и 17% - для ячеистого, а также бетона массивных гидротехнических конструкций. Средний уровень плотности в этих случаях принимают равным марке бетона по плотности.

3. ПОДБОР НОМИНАЛЬНОГО СОСТАВА БЕТОНА

3.1. Подбор номинального состава бетона производят по следующим этапам:

выбор и определение характеристик исходных материалов для бетона;

расчет начального состава;

расчет дополнительных составов бетона с параметрами составов, отличающихся от принятых в начальном составе в большую и меньшую сторону;

изготовление пробных замесов начального и дополнительных составов, отбор проб, испытание бетонной смеси, изготовление образцов и их испытание по всем нормируемым показателям качества;

обработка полученных результатов с установлением зависимостей, отражающих влияние параметров состава на нормируемые показатели качества бетонной смеси и бетона и предназначенных для назначения номинального, а также назначения и корректировки рабочих составов бетона;

назначение номинального состава бетона, обеспечивающего получение бетонной смеси и бетона требуемого качества при минимальном расходе вяжущего.

3.2. Подбор номинального состава производят:

для вяжущего каждого вида и марки каждого предприятия-изготовителя;

для крупного заполнителя каждого карьера с одинаковой максимальной крупностью;

для крупного пористого заполнителя каждой марки по насыпной плотности и прочности каждого предприятия-изготовителя;

для песков каждого карьера;

для химических добавок каждого вида.

3.3. Выбор материалов, применяемых для изготовления бетона, следует производить на основе их паспортных характеристик в соответствии с требованиями стандартов и технических условий.

При выборе материалов следует учитывать необходимость наиболее полного использования промышленных отходов (зол, шлаков и золошлаковых смесей ТЭС и др.).

3.4. Материалы, применяемые для подбора состава, должны соответствовать требованиям стандартов или технических условий на эти материалы. До начала работы по расчетам состава бетона и приготовлению опытных замесов следует провести испытания материалов по соответствующим стандартам для определения показателей их качества, необходимых для проведения расчетов.

Активность цемента (или прочностные характеристики другого вяжущего, если их невозможно определить стандартными методами) для расчета начального и дополнительных составов следует принимать в зависимости от его фактической прочности в бетоне постоянного состава, который является наиболее массовым для предприятия-изготовителя бетонной смеси, либо другими экспресс-методами, проверенными на практике.

Указанные данные о фактической прочности цемента, примененные при подборе номинального состава, используются в дальнейшем для назначения рабочих составов бетона.

Допускается активность цемента для расчета состава бетона принимать равной его гарантированной марке. В этом случае при получении новой партии цемента в целях его использования в соответствии с фактической активностью рабочий состав бетона (в части расхода цемента) подбирают аналогично номинальному.

3.5. Пробы материалов отбирают в объеме, необходимом для подбора состава бетона.

Отобранные пробы заполнителей следует высушить до постоянной массы и просеять с отсевом от мелкого заполнителя зерен крупнее 5 мм, а от крупного заполнителя - мельче 5 мм и с разделением крупных заполнителей на отдельные фракции.

3.6. Начальный состав бетона рассчитывают по фактическим характеристикам исходных материалов в соответствии с методиками, пособиями и рекомендациями научно-исследовательских институтов, утвержденных в установленном порядке.

3.7. В качестве варьируемых параметров состава принимают параметры, оказывающие влияние на свойства бетонной смеси и нормируемые показатели качества бетона в зависимости от вида бетона и принятой методики расчета. Например, для тяжелого бетона в общем случае это цементно-водное отношение, доля песка в смеси заполнителей и расход добавки. При этом для каждого вида бетона устанавливают основной параметр, в большей мере влияющий на его прочность (например, для тяжелого бетона - цементно-водное отношение).

3.8. Дополнительные составы рассчитывают аналогично начальному при значениях варьируемых параметров состава, отличающихся от принятых при расчете начального состава в меньшую и большую сторону на 15 - 30%. Число дополнительных составов по каждому из этих параметров должно быть не менее двух.

3.9. Опытные замесы по начальному и дополнительным составам следует приготовлять на заполнителях и вяжущем, характеристики которых были приняты при расчете составов. Материалы должны иметь положительную температуру.

Объем каждого опытного замеса должен не менее чем на 10% превышать суммарный объем изготовляемых из него образцов и проб, используемых для контроля свойств бетонной смеси и бетона.

3.10. Материалы следует дозировать по массе с погрешностью не более 1,0%.

Дозирование пористых заполнителей допускается производить по объему с обязательным контролем насыпной плотности.

Воду, водные растворы добавок и синтетические смолы дозируют по массе или объему. Плотность водного раствора рабочего состава добавки должна быть предварительно определена.

3.11. Приготовление опытных замесов производят в лабораторном смесителе принудительного или гравитационного действия. Приготовление опытных замесов объемом до 15 л при подборе состава тяжелого бетона и легкого бетона без структурообразующих добавок допускается производить вручную на предварительно увлажненном противне с перемешиванием в течение 3-5 мин.

3.12. Приготовление опытных замесов начинают с перемешивания сухих материалов, а затем постепенно добавляют в замес назначенное по расчету количество воды, раствора добавки или синтетической смолы.

Допускается на основе визуального контроля удобоукладываемости и структуры бетонной смеси вносить изменения в количество отдозированной воды, а для конструкционно-теплоизоляционных легких бетонов - в количество воздухововлекающей добавки или пены.

3.13. После окончания перемешивания отбирают пробы по ГОСТ 10181.0 для проверки удобоукладываемости и других свойств бетонной смеси, предусмотренных в техническом задании на подбор состава бетона. При этом определение удобоукладываемости начинают не ранее 15 мин после начала перемешивания смеси с водой.

Если свойства бетонной смеси не соответствуют каким-либо требованиям задания на подбор состава бетона, следует произвести корректировку составов до получения в замесе каждого состава смеси с заданными свойствами.

Бетонную смесь, которая не удовлетворяет требованиям задания по удобоукладываемости, допускается корректировать при вторичном перемешивании с добавлением воды, цемента, заполнителей и добавок в необходимых количествах. При подборе состава жестких смесей и смесей со структурообразующими добавками, а также бетонных смесей, свойства которых нормируются не только непосредственно после приготовления, но и через определенное время после их перемешивания, вторичное перемешивание опытных проб бетонных смесей не допускается и замес повторяют с измененными расходами материалов.

3.14. После получения бетонной смеси с заданными свойствами определяют ее плотность по ГОСТ 10181.2 (за исключением ячеистого бетона) и для каждого состава рассчитывают фактический расход материалов на 1 куб.м бетона по формулам:

3.15. Из общего числа составов бетона, рассчитанных по п. 3.14 для каждого из принятых в расчете значений основного параметра, выбирают составы с минимальной водопотребностью или расходом вяжущего, изготовляют контрольные образцы бетона этих составов и определяют прочность бетона по ГОСТ 10180.

Режим твердения образцов должен соответствовать принятому режиму твердения бетона в конструкциях, для которых произведен подбор состава бетона.

3.16. По результатам испытаний бетонной смеси и бетона рассчитанных составов устанавливают необходимые зависимости свойств бетонной смеси от параметров состава или (и) расхода материалов, а также строят график зависимости прочности бетона от основного параметра.

Указанные зависимости и график используют в дальнейшем для назначения и корректировки рабочих составов.

3.17. По графику зависимости прочности бетона от основного параметра определяют значение этого параметра, соответствующего прочности бетона, указанной в задании на подбор его состава, пересчитывают состав бетона исходя из найденного значения основного параметра и проверяют его соответствие всем другим нормируемым показателям качества (например, плотности, водонепроницаемости, морозостойкости и др.).

При положительных результатах испытаний подобранный состав бетона принимают за номинальный.

В случаях, когда подбираемый состав бетона отвечает требованиям по прочности и не отвечает каким-либо другим требованиям задания на подбор состава, следует произвести новый подбор состава с применением технологических приемов, обеспечивающих получение всех требуемых показателей качества бетона, как правило, без увеличения расхода цемента.

3.18. Подбор состава бетона с целью обоснования производственных норм расхода материалов производят для условий производства и по материалам, показатели качества которых соответствуют средним значениям применяемых материалов и условий производства за период не менее 6 месяцев, предшествующих времени подбора состава.

4. НАЗНАЧЕНИЕ И КОРРЕКТИРОВКА РАБОЧИХ СОСТАВОВ БЕТОННЫХ СМЕСЕЙ

4.1. Назначение нового рабочего состава бетонной смеси производят, если по данным входного контроля установлено изменение качества поступивших материалов по сравнению с применяемыми ранее более чем на:

2,5 МПа - фактической прочности цемента, характеризуемой в соответствии с п. 3.4;

1,5 абс.% - нормальной густоты цементного теста;

1,5 абс.% - содержания илистых, глинистых и пылевидных частиц;

50 кг/куб.м - насыпной плотности пористого заполнителя.

4.2. Корректировку рабочего состава производят, если по данным входного контроля качества заполнителей и операционного контроля производства установлено изменение качества материалов тех же партий или качества получаемой бетонной смеси более чем на:

2 абс.% - содержания песка в щебне или щебня в песке;

0,5 абс.% - влажности заполнителей;

2 см или 5 с - осадки конуса или жесткости бетонной смеси.

Корректировку производят также, если:

фактическая прочность бетона ниже требуемой или выше верхней предупредительной границы по ГОСТ 18105;

фактическая плотность легкого и ячеистого бетонов выше требуемой по ГОСТ 27005.

4.3. Назначение и корректировку рабочих составов производят с учетом зависимостей между параметрами состава бетона и свойствами бетона и бетонной смеси, установленными при подборе номинального состава.

При этом расход заполнителей и воды в рабочем составе с учетом фактической влажности заполнителей и содержания крупного заполнителя в мелком и мелкого заполнителя в крупном определяют по формулам:

где Зi - расход заполнителей, кг/куб.м;

В - расход воды, кг/куб.м;

Wi - влажность по массе i-й фракции заполнителя, %;

7.2. Содержание работы

Рассчитать состав бетона.

Корректирование расчетного состава бетона по подвижности (жесткости).

Определение класса бетона.

7.3. Основные теоретические положения

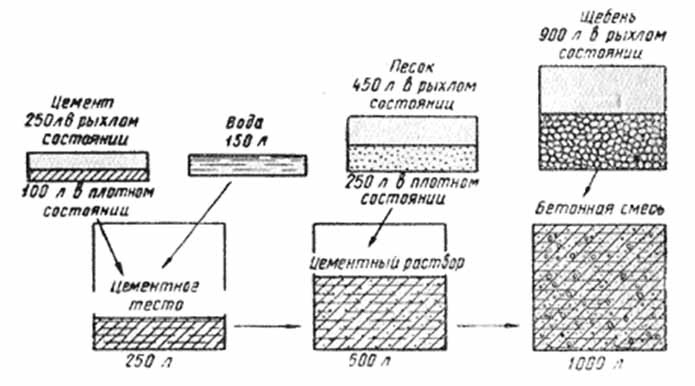

Бетон — это искусственный камень, полученный в результате твердения рационально подобранной, тщательно перемешанной и уплотненной смеси вяжущего, воды, мелкого и крупного заполнителя. Смесь из указанных выше материалов до начала ее твердения называется бетонной смесью.

Состав бетона выражается расходом всех составляющих материалов по массе на 1 м 3 уложенной и уплотненной бетонной смеси к массе цемента, принимаемой за единицу, т.е. 1:Х:Y(цемент. песок. щебень и гравий).

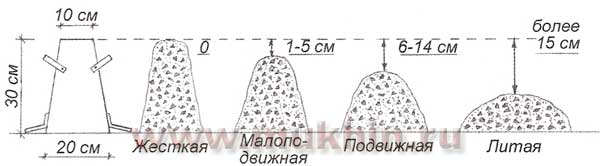

Основной характеристикой бетонной смеси является ее подвижность или жесткость. Подвижность определяется величиной осадки (см) конуса из бетонной смеси; жесткость характеризуется показателем жесткости (сек).

Основная характеристика бетона — класс бетона — предел прочности при сжатии образцов-кубов размером 15?15?15 см, изготовленных стандартным методом, выдержанных в нормальных условиях и испытанных через 28 дней после изготовления.

Различают два состава бетона: номинальный (лабораторный), рассчитанный для материалов в сухом состоянии, и производственный (полевой) — для материалов в естественно-влажном состоянии.

Для расчета состава тяжелого бетона имеется несколько методов. В данной работе состав бетона определяется расчетно-экспериментальным путем, который предусматривает предварительный расчет состава по формулам и последующую экспериментальную проверку и уточнение состава с помощью пробного замеса с последующим испытанием контрольных образцов.

Расчет состава бетона

Водоцементное отношение В/Ц вычисляется исходя из требуемого класса бетона, активности цемента и с учетом вида и качества составляющих по следующим формулам:

для бетона с водоцементным отношением В/Ц ?0,4

для бетона с водоцементным отношением В/Ц ?0,4

где Rб — марка бетона;

Rц— активность цемента;

Ai A1 — коэффициенты, учитывающие качество материала:

высококачественные заполнители: А = 0,65; А1 = 0,43;

рядовые заполнители: А = 0,60; А1 = 0,4;

пониженного качества: А = 0,55; А1 = 0,37.

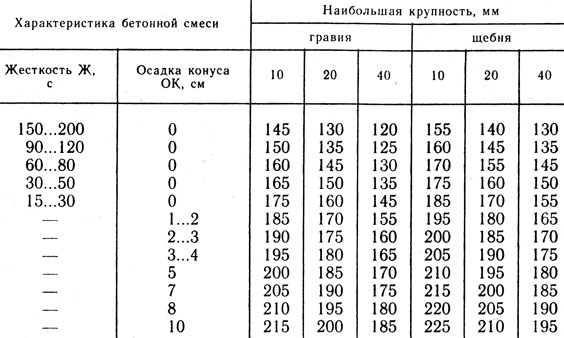

Расход воды (водопотребность в л/м 3 ) определяется ориентировочно по графику или таблице исходя из заданной удобоукладываемости бетонной смеси и наибольшей крупности заполнителя.

Водопотребность бетонной смесиРасход воды для смеси по ПЦ с НГЦТ = 26-28% и песка с МК = 2.

При изменении нормальной густоты цементного теста на каждый процент в меньшую сторону расход воды уменьшается на 3-5 л, в большую сторону — увеличивается на 3-5 л.

При изменении модуля крупности песка на каждые 0,5 в меньшую сторону расход воды увеличивается на 3-5 л, в большую сторону — уменьшается на 3-5 л.

Расход цемента находится по формуле:

где В — расход воды, л/м 3 .

Необходимо, чтобы этот расход был не ниже минимально допустимого по нормам (табл. 7.2).

Цmin. кг/м 3. при предельной крупности заполнителя, мм

Определение крупного и мелкого заполнителя производится на основе, с одной стороны, получения бетона плотного строения, с другой — обеспечения минимального расхода цемента.

Формулы для определения расхода песка и щебня (гравия) получаем из решения системы двух уравнений:

где Ц, В, П, К — соответственно расходы цемента, воды, песка, крупного заполнителя, кг;

Vп — пустотность крупного заполнителя;

?нк — насыпная плотность крупного заполнителя, кг/м 3 ;

? — коэффициент раздвижки зерен крупного заполнителя раствором, который для пластичных смесей принимается по табл. 7.3, а для жестких — ? = 1,05?1,2.

Значение коэффициента ?для пластичных бетонных смесейРасход цемента,

кг/м 3

Расчет плотности бетонной смеси, кг/м 3 :

Корректирование расчетного состава бетона по подвижностиКаждая из бригад изготовляет пробный замес объемом 7 л. Расход материалов на замес определяют, исходя из рассчитанного ранее номинального состава бетона, кг:

Ц = Ц?0,007; В = В?0,007;

П = П?0,007; К = К?0,007.

Все материалы в расчетных количествах отвешиваются и из них приготовляется бетонная смесь. На металлический боек сначала высыпается отвешенная порция песка, затем добавляется расчетное количество цемента, и все это перемешивается до получения смеси однородного состава. Затем вводится крупный заполнитель, и вся смесь перемешивается до равномерного распределения крупного заполнителя в сухой смеси, в которую вливается в два приема требуемая вода, и вся смесь энергично перемешивается в течение 5 минут до достижения однородной смеси.

Подвижность бетонной смеси определяется с помощью стандартного конуса (рис. 1). Форму, предварительно очищенную, протирают изнутри влажной тканью и устанавливают на плоскую горизонтальную поверхность, не впитывающую влагу. Затем через воронку форму заполняют тремя равными по высоте слоями бетонной смеси с уплотнением каждого слоя 25-кратным штыкованием металлическим стержнем. Во время штыкования бетонной смеси форма должна быть прижата к основанию.

Рис. 1. Определение удобоукладываемости бетонной смеси:

а) пластические смеси (стандартный конус);

б) жесткие смеси (технический вискозиметр):

1 — петли; 2 — кольцо-держатель; 3 — штатив; 4 — диск; 5 — штанга;6 — винт;

7 — насадка; 8 — конус; 9 — опорные планки; 10 — кольцо; 11 — цилиндр

После укладки и штыкования последнего слоя воронку снимают и избыток бетонной смеси срезают кельмой вровень с краями формы. Затем форму строго вертикально снимают так, чтобы не разрушить бетонный конус. Освобожденная от формы смесь под действием собственной массы начинает оседать. После окончания осадки снятую форму устанавливают рядом с осевшим конусом бетона. На верхнее основание формы конуса укладывают линейку, от нижнего ребра которой другой линейкой измеряют осадку бетонной смеси с точностью до 0,5 см. Значение осадки конуса (см) характеризует подвижность испытываемой бетонной смеси.

Если подвижность смеси получилась менее требуемой, то в пробный замес добавляется 5-10 % цемента и воды с соблюдением рассчитанного ранее соотношения В/Ц. Если подвижность получилась более требуемой, то в замес добавляется песок и крупный заполнитель в размере 5-10 % от расчетного, сохраняя отношение их постоянным. Путем нескольких попыток добиваются требуемой подвижности смеси, после чего расчетный состав бетона пересчитывается.

Определение класса бетона

Бетонная смесь укладывается в собранную и смазанную изнутри стальную форму с некоторым избытком, после чего форма устанавливается на стационарную виброплощадку и закрепляется зажимами. Затем включается виброплощадка и секундомером фиксируется время вибрирования, которое продолжается до прекращения оседания бетонной смеси, выравнивания поверхности ее, появления на ней цементного раствора.

После уплотнения, образцы в формах покрываются влажной тканью и хранятся в помещении при температуре 18-20°С в течение 1 суток. Затем они вынимаются из форм, маркируются и, до момента испытания, помещаются в камеру нормального твердения при температуре 20?2°С и относительной влажностью не менее 95 %.

Для определения окончательного состава бетона подсчитывается фактический расход материалов на пробный замес, включая материалы, добавленные для получения заданной подвижности: ЦЗ. ВЗ. ПЗ. КЗ .

Определяется состав бетона по массе:

Подсчитывается расход компонентов бетона в кг на 1 м 3 реального бетона с плотностью :

П = Ц?х; К = Ц?у; В = Ц?В/Ц,

где — фактическая плотность бетонной смеси, определяемая взвешиванием пустой формы с уплотненной в ней бетонной смесью, кг/м 3 .

Класс бетона определяется по пределу прочности на сжатие стандартных образцов-кубов размером 15?15?15 см.

Образец помещают на опорную плиту пресса боковой поверхностью, чтобы сжимающая сила была направлена параллельно слоям укладки бетона в форму.

Предел прочности бетона на сжатие как среднее арифметическое предела прочности трех испытанных образцов. Если испытание производится не в 28-дневном возрасте, то прочность бетона вычисляют по формуле:

где n— возраст бетона в сутках в момент испытания (не менее 4-х суток);

Rn — прочность бетона в этом возрасте, кг/м 2 .

7.4. Порядок выполнения работы:

Рассчитать состав бетона.

Корректировка расчетного состава бетона по подвижности.

Определение класса бетона.

7.5. Содержание отчета

Дата испытания «___»_________________200__ г.

1. Задание по подбору состава бетона

Призменная прочность, R28 кгс/см 2

Подвижность бетонной смеси, ОК см

2. Характеристика материалов

(заполняется по результатам работ 4, 5, 6)

Марка цемента, Rц кгс/см 2

Истинная плотность, ?ц кг/м 3

Модуль крупность, Мк

Истинная плотность, ?п кг/м 3

в) Крупный заполнитель:

Истинная плотность, ?к кг/м 3

Насыпная плотность, ?н.к кг/м 3

Наибольшая крупность, Dнаиб мм

3. Расчет состава бетона:

а) Определение расхода воды: В л/м 3

б) Вычисление водоцементного отношения

в) Определение расхода цемента

г) Определение расхода крупного заполнителя:

д) Определение расхода песка

е) Вычисление расчетной плотности бетонной смеси

ж) Расход компонентов бетона на лабораторный замес