Категория: Бланки/Образцы

Цена на этот документ пока неизвестна. Нажмите кнопку "Купить" и сделайте заказ, и мы пришлем вам цену.

Официально распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО "ЦНТИ Нормоконтроль".

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставкиРаспространяется на приемочный и эксплуатационный ультразвуковой контроль (УЗК) стыков электроконтактной и алюмино-термитной сварки рельсов железнодорожных типа Р50, Р65, Р75 по ГОСТ Р 51685. сваренных и устанавливает требования к методам, средствам и технологиям ультразвукового контроля, условиям его проведения и критериям оценки результатов. Стандарт предназначен для применения подразделениями аппарата управления ОАО "РЖД", филиалами ОАО "РЖД" и иными структурными подразделениями ОАО "РЖД". Применение стандарта сторонними организациями оговаривается в договорах (соглашениях) с ОАО "РЖД"

13 мая 2009т Москва г*_^Р

Об у* верждении с ганда рта ОАО «РЖД»

«Метод ультразвукового контроля сварных стыков рельсов»

В целях повышения качества изготовления и эксплуатационной надежности сварных стыков рельсов:

1. Утвердить и ввести в действие с 1 июля 2009 г. стандарт СТО РЖД 1.11.003-2009 «Метод ультразвукового контроля сварных стыков рельсов».

2. Начальнику Департамента пути и сооружений А.Б.Киреевнину обеспечить действие стандарта в части обязательных требований к сторонним организациям в договорах с ОАО «РЖД» в установленном порядке.

Вице-президент ОАО «РЖД»

Нет практически ни одной отрасли промышленности, где бы не осуществлялись сварочные работы. Подавляющее большинство металлоконструкций монтируются и соединяются между собой посредством сварочных швов. Само собой, от качества проведения такого рода работ в перспективе зависит не только надёжность возводимого здания, сооружения, машины или какого-либо агрегата, но и безопасность людей, которые будут каким-то образом взаимодействовать с этими конструкциями. Поэтому для обеспечения надлежащего уровня выполнения подобных операций применяется ультразвуковой контроль сварочных швов, благодаря которому можно выявить наличие или же отсутствие различных дефектов в месте соединения металлических изделий. О данном передовом методе контроля и пойдет речь в нашей статье.

История возникновенияУльтразвуковая дефектоскопия как таковая была разработана в 30-х годах. Однако первый реально работающий прибор появился на свет лишь в 1945 году благодаря компании Sperry Products. На протяжении последующих двух десятилетий новейшая технология контроля получила всемирное признание, резко возросло количество производителей подобной техники.

Ультразвуковой дефектоскоп, цена которого на сегодняшний день начинается от 100000 -130000 тысяч рублей, изначально в своей основе содержал вакуумные трубки. Такие приборы отличались громоздкостью и большим весом. Работали они исключительно от источников питания с переменным током. Но уже в 60-х годах, с появлением полупроводниковых схем, дефектоскопы значительно уменьшились в размерах и получили возможность работать от батарей, что позволило в итоге применять устройства даже в полевых условиях.

Шаг в цифровую реальностьНа ранних этапах описываемые приборы применяли аналоговую обработку сигналов, за счет чего, как и многие другие подобные устройства, были подвержены дрейфу в момент калибровки. Но уже в 1984 году компания Panametrics дала путевку в жизнь первому портативному цифровому дефектоскопу под названием EPOCH 2002. С этого момента цифровые агрегаты стали высоконадежным оборудованием, идеально обеспечивающим необходимую стабильность калибровки и измерений. Ультразвуковой дефектоскоп, цена которого напрямую зависит от его технических характеристик и марки предприятия-изготовителя, получил также функцию регистрации данных и возможность передачи показаний на персональный компьютер.

В современных условиях все больше и больше вызывают интерес системы с фазированными решетками, в которых используется сложная технология на базе многоэлементных пьезоэлектрических элементов, генерирующих направленные лучи и создающих поперечные изображения, схожие с медицинской ультразвуковой визуализацией.

Ультразвуковой метод контроля применяется в любом направлении промышленности. Применение его показало, что он может быть одинаково эффективно использован для проверки почти всех типов сварных соединений в строительстве, которые имеют толщину свариваемого основного металла более 4 миллиметров. Кроме того, метод активно используется для проверки соединения стыков газо- и нефтепроводов, различных гидравлических и водопроводных систем. А в таких случаях, как контроль швов большой толщины, полученных в результате электрошлаковой сварки, ультразвуковая дефектоскопия – единственно приемлемый метод осуществления контроля.

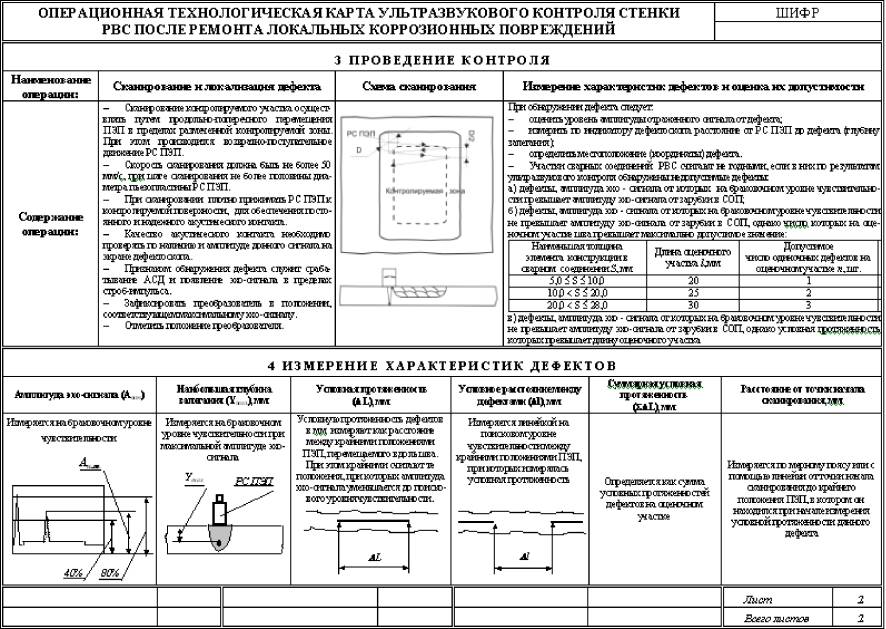

Окончательное решение о том, годна ли деталь или сварочный шов к эксплуатации принимается на основе трех основополагающих показателей (критериев) – амплитуды, координат, условны размеров.

В целом же ультразвуковой контроль – именно тот метод, который является самым плодотворным с точки зрения формирования изображений в процессе изучения шва (детали).

Описываемый метод контроля с применением ультразвука хорош тем, что он обладает гораздо более высокой чувствительностью и достоверностью показаний в процессе обнаружения дефектов в виде трещин, меньшей стоимостью и высокой безопасностью в процессе использования по сравнению с классическими методами радиографического контроля. На сегодняшний день ультразвуковой контроль сварных соединений применяется в 70-80% случаев проверок.

Ультразвуковые преобразователиБез применения этих устройств неразрушающий контроль ультразвуковой просто немыслим. Приспособления служат для формирования возбуждения, а также приема колебаний ультразвука.

Агрегаты бывают различными и подлежат классификации по:

В мире техники и промышленности всем руководит ГОСТ. Ультразвуковой контроль (ГОСТ 14782-86) в этом вопросе также не является исключением. Стандарт регламентирует, что дефекты измеряются по следующим параметрам:

Неразрушающий контроль, коим является ультразвуковой, имеет собственную методику использования, которая гласит, что основной измеряемый параметр – амплитуда эхосигнала, полученная непосредственно от дефекта. Для дифференциации эхосигналов по величине амплитуды фиксируется так называемый браковочный уровень чувствительности. Он, в свою очередь, настраивается при помощи стандартного образца предприятия (СОП).

Начало эксплуатации дефектоскопа сопровождается его настройкой. Для этого выставляется браковочная чувствительность. После этого в процессе проводимых ультразвуковых исследований осуществляется сравнение полученного эхосигнала от обнаруженного дефекта с зафиксированным браковочным уровнем. В случае, если измеренная амплитуда будет превышать браковочный уровень, специалисты принимают решение, что такой дефект является недопустимым. Тогда шов или изделие бракуется и отправляется на доработку.

Наиболее часто встречающимися дефектами свариваемых поверхностей являются: непровар, неполное проплавление, растрескивание, пористость, шлаковые включения. Именно эти нарушения эффективно выявляет дефектоскопия с использованием ультразвука.

Варианты исследований ультразвукомС течением времени процесс проверки получил несколько действенных методов изучения сварочных соединений. Ультразвуковой контроль предусматривает довольно большое количество вариантов акустического исследования рассматриваемых металлоконструкций, однако наибольшую популярность получили:

Метод номер одинЧаще всего в промышленности и железнодорожном транспорте применяется эхо-импульсный метод. Именно благодаря ему диагностируется более 90% всех дефектов, что становится возможным за счет регистрации и анализа почти всех сигналов, отраженных от поверхности дефекта.

Сам по себе данный метод основывается на прозвучивании металлического изделия импульсами ультразвуковых колебаний с последующей их регистрацией.

Достоинствами метода являются:

- возможность одностороннего доступа к изделию;

- довольно высокая чувствительность к внутренним дефектам;

- высочайшая точность определения координат обнаруженного дефекта.

Однако имеются и недостатки, в числе которых:

- невысокая устойчивость к помехам поверхностных отражателей;

- сильная зависимость амплитуды сигнала от расположения дефекта.

Описываемая дефектоскопия подразумевает под собой посылку в изделие искателем ультразвуковых импульсов. Прием ответного сигнала происходит им же или же вторым искателем. При этом сигнал может отражаться как непосредственно от дефектов, так и от противоположной поверхности детали, изделия (шва).

Он основывается на подробном анализе амплитуды ультразвуковых колебаний, передающихся от излучателя к приемнику. В случае, когда происходит уменьшение данного показателя, это сигнализирует о наличии дефекта. При этом чем больше размеры самого дефекта, тем будет меньше амплитуда получаемого приемником сигнала. Для получения достоверной информации следует располагать излучатель и приемник соосно на противоположных сторонах исследуемого объекта. Недостатками данной технологии можно считать низкую чувствительность в сравнении с эхо-методом и сложность ориентирования ПЭП (пьезоэлектрических преобразователей) относительно центральных лучей диаграммы направленности. Однако есть и достоинства, которые заключаются в высокой устойчивости к помехам, малой зависимости амплитуды сигнала от расположения дефекта, отсутствии мёртвой зоны.

Зеркально-теневой методДанный ультразвуковой контроль качества чаще всего используется для контроля сваренных между собой стыков арматуры. Основной признак того, что дефект обнаружен, заключается в ослаблении амплитуды сигнала, который отражается от расположенной напротив поверхности (чаще всего ее называет донной). Главное достоинство метода – чёткое обнаружение разнообразных дефектов, дислокацией которых является корень шва. Также метод характеризуется возможностью одностороннего доступа ко шву или детали.

Самый эффективный вариант обнаружения вертикально расположенных дефектов. Проверка осуществляется с помощью двух ПЭП, которые перемещают по поверхности возле шва с одной стороны от него. При этом их движение производят таким образом, чтобы зафиксировать одним ПЭП сигнал, излучаемый от другого ПЭП и дважды отразившийся от имеющегося дефекта.

Главное преимущество метода: с его помощью можно оценить форму дефектов, величина которых превышает 3 мм и которые отклоняются в вертикальной плоскости более чем на 10 градусов. Самое главное – использовать ПЭП с одинаковой чувствительностью. Такой вариант ультразвукового исследования активно применяется для проверки толстостенных изделий и их сварочных швов.

Дельта-методУказанный ультразвуковой контроль сварных швов использует ультразвуковую энергию, переизлученную дефектом. Поперечная волна, которая падает на дефект, отражается частично зеркально, частично преобразовывается в продольную, а также переизлучает дифрагированную волну. В итоге происходит улавливание требуемых волн ПЭП. Недостатком метода можно считать зачистку шва, довольно высокую сложность расшифровки полученных сигналов во время контроля сваренных соединений толщиной до 15 миллиметров.

Исследования сварных соединений с помощью звука высокой частоты - это, по сути, неразрушающий контроль, ведь такой метод не способен нанести каких-либо повреждений исследуемому участку изделия, но при этом довольно точно определяет наличие дефектов. Также особого внимания заслуживает низкая стоимость проводимых работ и их высокая скорость выполнения. Немаловажно и то, что метод абсолютно безопасен для здоровья человека. Все исследования металлов и сварных швов на основе ультразвука проводятся в диапазоне от 0,5 МГц до 10 МГц. В некоторых случаях возможно проведение работ с использованием ультразвуковых волн, имеющих частоту 20 МГц.

Анализ сварного соединения посредством ультразвука должен обязательно сопровождаться проведением целого комплекса подготовительных мер, таких как очистка исследуемого шва или поверхности, нанесение на контролируемый участок специфических контактных жидкостей (гели специального назначения, глицерин, масло машинное). Все это делается для обеспечения надлежащего стабильного акустического контакта, который в итоге обеспечивает получение необходимой картинки на приборе.

Невозможность использования и недостаткиУльтразвуковой контроль абсолютно нерационально применять для обследования сварочных соединений металлов, имеющих крупнозернистую структуру (например, чугуна или же аустенитного шва с толщиной более 60 миллиметров). А все потому, что в таких случаях происходит достаточно большое рассеивание и сильное затухание ультразвука.

Также не представляется возможным однозначно полноценно охарактеризовать обнаруженный дефект (вольфрамовое включение, шлаковое включение и др.).

Для обеспечения безопасных условий эксплуатации различных объектов со сварными соединениями все швы необходимо подвергать регулярной проверке. Вне зависимости от их новизны или давнего срока эксплуатации металлические соединения проверяются различными методами дефектоскопии. Наиболее действенным методом является УЗД — ультразвуковая диагностика, которая превосходит по точности полученных результатов рентгенодефектоскопию, гамма-дефектоскопию, радио-дефектоскопию и др.

Это далеко не новый (впервые УЗК проведен в 1930 году) метод, но является очень популярным и используется практически повсеместно. Это обусловлено тем, что наличие даже небольших дефектов сварочных соединений приводит к неизбежной утрате физических свойств, таких как прочность, а со временем к разрушению соединения и непригодности всей конструкции.

Теория акустической технологииУльтразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн. Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики (например, в диагностической медицине). Таким образом, ультразвуковой метод контроля сварных швов относиться к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как чувствительность приборов, настройка и калибровка аппарата. выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

ОпределениеУльтразвуковой контроль сварных швов — это неразрушающий целостности сварочных соединений метод контроля и поиска скрытых и внутренних механических дефектов не допустимой величины и химических отклонений от заданной нормы. Методом ультразвуковой дефектоскопии (УЗД) проводится диагностика разных сварных соединений. УЗК является действенным при выявлении воздушных пустот, химически не однородного состава (шлаковые вложения в металле ) и выявления присутствия не металлических элементов.

Принцип работыУльтразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей. Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗД видит это отклонение на экранах приборов и по определенным показаниям данных может дать характеристику выявленному дефекту. Например:

На сегодняшний день в промышленности применяют пять основных методов проведения УЗК (ГОСТ 23829 — 79), которые отличаются между собой только способом регистрации и оценки данных:

Практически все приборы для диагностики методом ультразвуковых волн устроены по схожему принципу. Основным рабочим элементом является пластина пьезодатчика из кварца или титанита бария. Сам пьезодатчик прибора для УЗД расположен в призматической искательной головке (в щупе). Щуп располагают вдоль швов и медленно перемещают, сообщая возвратно-поступательное движение. В это время к пластине подводится высокочастотный ток (0,8—2,5 Мгц), вследствие чего она начинает излучать пучки ультразвуковых колебаний перпендикулярно своей длине.

Отраженные волны воспринимаются такой же пластиной (другим принимающим щупом), которая преобразует их в переменный электрический ток и он сразу отклоняет волну на экране осциллографа (возникает промежуточный пик). При УЗК датчик посылает переменные короткие импульсы упругих колебаний разной длительности (настраиваемая величина, мкс) разделяя их более продолжительными паузами (1—5 мкс). Это позволяет определить и наличие дефекта, и глубину его залегания.

Процедура проведения дефектоскопииИногда для определения более точного характера дефекта характеристики от УЗД не хватает и требуется применить более развернутые исследования, воспользовавшись рентгенодефектоскопией или гамма-дефектоскопией.

Рамки применения данной методики при выявлении дефектовКонтроль сварочных швов, основанный на УЗД довольно четкий. И при правильно проведенной методике испытания шва дает полностью исчерпывающий ответ по поводу имеющегося дефекта. Но рамки применения УЗК так же имеет.

С помощью проведения УЗК возможно выявить следующие дефекты:

Подобную УЗД возможно осуществить в следующих металлах:

УЗД проводится в геометрических рамках:

Проверки подвергаются следующие виды швов:

Пескоструйная очистка поможет избавиться от многих загрязнений металла. Подробнее об этом читайте здесь .

Основные области использования данной методики

Не только в промышленных отраслях используют ультразвуковой метод контроля целостности швов. Данную услугу — УЗД заказывают и в частном порядке при строительстве или реконструкции домов.

УЗК чаще всего применяется:

Испытания в полевых условиях

К преимуществам ультразвукового контроля качества металлов и сварных швов относятся:

Испытания в полевых условиях

К преимуществам ультразвукового контроля качества металлов и сварных швов относятся:

1 Протокол измерения затухания ОВ смонтированных кабелей на участках регенерации, пример скачать doc. скачать zip.

2 Протокол измерения сопротивления изоляции внешней полиэтиленовой оболочки ВОК (бронепокровы — «земля») на смонтированном участке регенерации, бланк скачать doc. скачать zip.

3 Протокол измерения кабеля постоянным током, пример скачать doc. скачать zip.

4 Протокол монтажа оптического кросса, пример скачать doc. скачать zip.

5 Протокол монтажа оптической муфты, пример скачать doc. скачать zip.

6 Протокол входного контроля строительных длин ОК, пример скачать doc.

7 Протокол контроля ОК после прокладки, пример скачать doc.

Протокола по электромонтажным работам :1 Протокол замеров сопротивлений заземляющих устройств, бланк скачать doc. скачать rar.

2 Протокол проверки сопротивлений заземлителей и заземляющих устройств, пример скачать doc. скачать rar.

3 Протокол измерений сопротивлений изоляции, бланк скачать doc. скачать zip.

5 Протокол проверки сопротивления изоляции проводов и кабелей, пример скачать doc. скачать rar.

6 Протокол проверки полного сопротивления петли «фаза-ноль», бланк скачать doc. скачать zip.

7 Протокол проверки цепи фаза-нуль в электроустановках напряжением до 1000В с глухим заземлением нейтрали, пример скачать doc. скачать rar.

8 Протокол проверки цепи между заземлителями и заземляемыми элементами, пример скачать doc. скачать rar.

9 Протокол проверки обеспечения условий срабатывания УЗО, бланк скачать doc. скачать rar.

10 Протокол проверки расцепителей мгновенного действия автоматических выключателей в электроустановках напряжением до 1000В, пример скачать doc. скачать rar.

11 Протокол измерений напряжения аккумуляторной батареи АКБ, пример скачать jpg. скачать rar.

12 Протокол измерений сопротивлений изоляции аккумуляторной батареи АКБ, пример скачать jpg. скачать rar.

Протокола по пожарной сигнализации :1 Протокол прогрева кабелей на барабанах, бланк скачать doc. скачать zip.

Протокола по монтажу лифтов :2 Протокол испытаний и измерений при полном техническом освидетельствовании лифта (от аккредитованной испытательной лаборатории), бланк скачать doc. скачать rar.

3 Протокол проверки технической документации на лифт (от аккредитованной испытательной лаборатории), бланк скачать doc. скачать rar.

Протокола по общестроительным работам :1 Протокол результатов радиографического контроля сварных соединений, бланк скачать doc. скачать rar.

2 Протокол механических испытаний сварных соединений, бланк скачать doc. скачать rar.

3 Протокол результатов ультразвукового контроля сварных соединений, бланк скачать doc. скачать rar.

5 Протокол испытаний контрольных образцов бетона на предел прочности при сжатии, пример скачать jpg. скачать rar.

Скачивайте полезные книги, ГОСТы, СнИПы в разделе: «ГОСТы и книги «