Категория: Бланки/Образцы

Перед испытанием образцы подвергают визуальному осмотру, устанавливая наличие дефектов в виде сколов ребер, раковин и инородных включений. Образцы, имеющие трещины, сколы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм, а также следы расслоения и недоуплотнения бетонной смеси, испытанию нeподлежат. Наплывы бетона на ребрах опорных граней образцов должны быть удалены рашпилем.

Опорные грани образцов выбирают так, чтобы сжимающая нагрузка при испытании была направлена параллельно слоям укладки бетонной смеси в формы.

Линейные размеры образцов замеряют с погрешностью 1 %. Массу образцов определяют взвешиванием с погрешностью 0,1 %. Плотность бетона вычисляют с погрешностью 1 кг/м 2. Результаты обмера, взвешивания и подсчетов площадей, объемов и плотности каждое звено вносит в журнал.

Все образцы одной серии должны быть испытаны в расчетном возрасте в течение 1 ч. Шкалу силоизмерительного пресса выбирают из условия, что ожидаемое значение разрушающей нагрузки должно быть в интервале 20. 80 % от максимальной нагрузки, допускаемой выбранной шкалой. Испытание образцов производят непрерывно со скоростью нагружения, обеспечивающей повышение расчетного напряжения в образце до полного разрушения в пределах 0,2. 1,0 МПa/c.

Время нагружения одного образца должно быть не менее 30 секунд.

Предел прочности при сжатии вычисляют с погрешностью 0,1 MПaс учетом масштабного коэффициента для приведения прочности бетона в образце к прочности бетона в базовых (марочных) образцах по формуле

где R м – прочность марочных образцов, МПа; ? – масштабный коэффициент (таблица 50); Rкуб – кубиковая прочность бетона, МПа.

Таблица 50 – Масштабные коэффициенты для перевода кубиковой прочности к марочной прочности бетона

2 Нахождение оптимального в/цПо полученным значениям пределов прочности бетона при сжатии строится график зависимости прочности от В/Ц отношения и интерполяцией определяется В/Ц, обеспечивающее получение бетона проектной марки (класса).

Допускается определение оптимального В/Ц производить методом экстраполяции.

После определения оптимального В/Ц записать откорректированный состав бетона, обеспечивающий запроектированную марку по показателю прочности.

1 От чего зависит размер контрольных образцов бетона при определении предела прочности при сжатии?

1 От жесткости бетонной смеси

2 От удобоукладываемости бетонной смеси

3 От размеров бетонируемой конструкции

4 От наибольшей крупности заполнителя

2 Каковы условия твердения бетона при определении его марки?

1 28 суток хранения в воде при температуре 18. 22 ?C.

2 Сутки хранения на воздухе под влажной тканью и 27 суток хранения в воде при температуре 17. 23 ?C.

3 28 суток хранения на воздухе при температуре 18. 22 ?C и относительной влажности не менее 60 %.

4 28 суток хранения на воздухе при температуре 18. 22 ?C и относительной влажности не менее 95 %.

3 Почему при определении прочности бетона разрушающая нагрузка должна быть направлена параллельно слоям укладки бетонной смеси?

1Так как не нужно выравнивать поверхности образцов.

2 Направление нагрузки не связано с направлением укладки бетонной смеси.

3 Так как требуется определить максимальную прочность бетона.

4 Так как требуется определить минимальную прочность бетона.

4 Как определяется марочная прочность бетона?

1 Испытанием на прессе трех образцов марочной формы и размеров после 28 суток твердения в воде при температуре 20 ?C.

2 Испытанием трех образцов марочной формы и размеров на прессе через 28 суток твердения при температуре 18. 22 ?C и относительной влажности воздуха не ниже 95 %.

3 Испытанием на прессе трех образцов-балочек 4х4х16 см на изгиб и сжатие через 28 суток твердения в воде при температуре 18…22 ?C.

4 Испытанием на прессе трех образцов-кубиков через 2 часа воздушного твердения.

5 Может ли прочность бетона быть больше марочной?

1 Может при благоприятных условиях твердения (положительная температура и высокая относительная влажность воздуха) и большей длительности твердения бетона.

2 Может только для бетона после тепловлажностной обработки с последующим твердением при температуре не менее 20 ?C и высокой влажности воздуха.

4 Может только для бетонов, подвергаемых тепловлажностной обработке.

6 Для чего нужно определять оптимальное В/Ц при корректировке состава бетона по прочности?

1 Для обеспечения удобоукладываемости бетонной смеси.

2 Для обеспечения марочной прочности бетона при минимальном расходе цемента и повышения однородности бетона по прочности и плотности.

3 Для достижения максимальной прочности бетона.

4 Для получения бетонов повышенной плотности и долговечности.

7 Какой масштабный коэффициент применяют для определения марки тяжелого бетона при испытании образцов-кубов 15 х 15 см?

1 0,85. 2 0,95. 3 1,00. 4 1,05.

8 Как влияет изменение В/Ц на прочность бетона при прочих равных условиях?

1 Прямо пропорционально.

2 Обратно пропорционально.

3 Существует оптимальное значение В/Ц.

4 В/Ц не влияет на прочность бетона.

9 Если бетон после формования высушить, наберет ли он марочную прочность?

1 Прочность будет выше марочной, так как часть воды испарится и понизится В/Ц.

2 Марочная прочность будет достигнута, так как наряду со снижением В/Ц повысится его плотность.

3 Прочность бетона будет достигнута на момент высушивания.

4 Прочность бетона будет ниже марочной, так как уменьшится степень гидратации цемента и повысится пористость бетона.

Полимербетоны – бетоны, в которые вводится заметное количество полимеров, создающих в структуре полимерную фазу, влияющую на строение и свойства композита.

Они делятся на следующие виды:

– полимерные бетоны изготавливаются только на полимерном вяжущем;

– бетонополимеры получают пропиткой полимером готового железобетонного изделия;

– цементно-полимерные бетоны, в которых основным вяжущим является цемент, а полимер в количестве от 1 до 5 % дополняет структуру;

– бетоны, содержащие полимерные материалы – заполнители, фибру, микронаполнители.

Полимербетоны обязательно включают полимерное связующее (5…10 %) – эпоксидные, фурановые, полиэфирные и др. смолы, неорганические заполнители с плотной упаковкой – песок, щебень (90…95 %), а также тонкомолотые наполнители (1…5 %) – кварцевая, карбонатная и диабазовая мука, и пластификаторы (1…5 %).

Большинство смол отверждаются при введении катализаторов. Для эпоксидных смол ЭД-16, ЭД-22, ЭД-20 это ПЭПА (10…15 %), для фурановых это сульфокислоты ФА (20…30 %), для полиэфирных ПН-1, ПН-3, и полиэфиракрилатных МГФ-9, ТМГФ-11 это перекись бензоила, циклогексанон и др.

С повышением температуры скорость отверждения возрастает. Для повышения деформативных свойств в состав смолы вводят добавки пластификаторы – для ЭД ДБФ 15…20 %. Расход смол равен объему пустот в микронаполнителе +10…20 % для обеспечения требуемой подвижности.

Приготовление полимербетонных смесей производят при нормальной температуре в скоростных смесителях, смесь затем быстро укладывается в качественно смазанную форму и виброуплотняется. После тепловой обработке или выдержки при нормальной температуре полимербетон набирает свойства.

Для полимербетонов характерны высокие механические свойства, прочность при сжатии до 100 МПа, при растяжении до 12 МПа, высокая химическая стойкость, водонепроницаемость, низкая истираемость и т.д. Однако стоимость полимерных бетонов в 4…17 раз выше, чем обычного бетона.

Цементно-полимерные бетоны содержат в качестве основного вяжущего цемент с добавлением 1…5 % от массы цемента полимеров в виде эмульсий или водорастворимых смол. При этом происходит рост прочности на 20…30 %, водонепроницаемости на 3…4 марки, морозостойкости, деформативности и т.д. в сравнении с исходным цементным бетоном. В качестве эмульсий могут применяться латексы СКС и др. ПВА, акрилаты в комплексе со стабилизаторами и инициаторами твердения. В качестве водорастворимых смол используют ДЭГ-1, ТЭГ-17, С-89, фуриловый спирт и др. в комплексе с отвердителем.

Такие бетоны обладают самой низкой стоимостью из всех видов полимербетонов за счет небольшого содержания полимеров, и повышенной эффективностью.

Бетонополимеры получают путем сушки, вакуумирования и пропитки мономерами с их последующей полимеризацией. За счет заполнения пор бетона изменяются свойства его структуры. Повышается коррозионная стойкость, повышается прочность до 200 МПа (в 2…10 раз) и т.д. Полимер, отвержденный в порах бетона работает как дисперсная арматура при условии хорошего сцепления с цементной матрицей.

Для пропитки могут использоваться различные материалы с оптимальной вязкостью. При высокой вязкости не пропитываются мелкие поры, при низкой – мономер не удерживается в крупных порах. При необходимости закрыть доступ воды и газов в тело бетона, он пропитывается органическими жидкостями типа петролатума, битума. Последующая обработка не требуется, а глубина пропитки составляет 1…3 см. Для изменения структуры и свойств используют жидкие мономеры – метилметакрилат, стирол, эпоксидные полимеры и др с последующим отверждением под действием высоких температур (70…120 о С) или инициаторов твердения. Глубина пропитки достигает 10…20 см, для полной пропитки требуется мономера 2…5 % от массы бетона. Иногда применяют пропитку бетона мономерным газом (стирольный), который при последующей обработке также полимеризуется в порах.

Полимербетоны подразделяются на 3 вида:

– полимерные бетоны, в которых связующим является полимер;

– цементно-полимерные бетоны, в которых полимер играет роль дополнительного связующего, а основным вяжущим является портландцемент;

– бетонополимеры, технология для которых подразумевает пропитку открытой пористости рядового бетона полимерами.

– изучить принципы получения и свойства полимерных и цементно-полимерных бетонов;

– определить влияние дозировки водорастворимого полимера на свойства цементно-полимерных растворных смесей и растворов;

– определить влияние соотношения «связующее-наполнитель» на свойства полимербетона на эпоксидном связующем.

Порядок выполнения работы

1 Оценка свойств цементно-полимерной смеси и изготовление образцов цементно-полимерного бетона

1 звено приготовляет цементно-песчаную смесь состава 1:2 в количестве 1500 г. Затем в нее вводится вода до консистенции соответствующей диметру расплыва на встряхивающем столике 170±5 мм согласно методике определения водопотребности песка (работа № 9). Из полученной смеси методом виброуплотнения формуются образцы-балочки 4х4х16 см (работа № 7).

2, 3 и 4 звено изготавливают смеси того же состава, но с добавлением 1; 1,5 и 2% от массы цемента водорастворимого полимера ДЭГ-1 с заранее введенным отвердителем ПЭПА (полиэтиленполиамин) (в количестве 10 % от массы смолы). Для всех смесей определяется диаметр расплыва на встряхивающем столике и формуются образцы-балочки 4х4х16 см.

Образцы с формами помещаются в камеру нормального твердения до набора распалубочной прочности.

По результатам выполнения 1 этапа необходимо построить зависимости расплыва конуса растворных смесей от дозировки водорастворимого полимера и сделать заключение о влиянии полимера на подвижность растворных смесей.

Под действием внешних сил любое твердое тело может перемещаться в пространстве, деформироваться (т. е. изменять свои формы и размеры) или одновременно перемещаться и деформироваться.

Если тело деформировалось, то в нем возникают внутренние силы сопротивления, стремящиеся вернуть ему первоначальную форму. Существование внутренних сил обусловлено сцеплением отдельных частиц, составляющих тело. При определенных величинах внешних сил внутренние силы сопротивления возрастают настолько, что преодолевают силу сцепления частиц, и тело разрушается на части.

Способность материалов сопротивляться внутренним силам, возникающим под действием внешней нагрузки, называется прочностью. Цементный камень, образовавшийся в результате затвердевания цементного теста, обладает прочностью. В момент разрушения образцов напряжения достигают наибольших значений. Эти напряжения называются пределом прочности.

Прочность бетонов при сжатии и изгибе определяется прочностью цементного камня. Поэтому ЕN 196-1 предусматривают испытания цементных образцов на эти виды усилий. Согласно ЕN 196-1, прочность цементов при сжатии и изгибе характеризуется соответствующими пределами прочности образцов из цементного раствора определенного состава, имеющих форму прямоугольной призмы с размерами 40 х 40 х 160 мм, изготовленных и испытанных по стандартной методике.

Предел прочности при изгибе определяют испытанием образцов-призм (балочек) на изгиб, а предел прочности при сжатии — испытанием половинок этих образцов-балочек на сжатие. При испытании образцов на изгиб в цементной балочке возникает сложное напряженное состояние, при котором в верхней части сечения развиваются напряжения сжатия, а в нижней - растяжения.

Предел прочности при сжатии цементных образцов в возрасте 28 суток, изготовленных, твердевших и испытанных по стандарту, называется активностью цемента. Активность (прочность) цемента положена в основу классификации его на марки. Марка цемента является основной технической характеристикой цемента. Она необходима при расчете и назначении составов бетонов и растворов.

2. Сущность испытания

Испытание на изгиб:

Осуществляется с использованием специальной комбинированной машины для испытаний образцов из раствора или с использованием специального приспособления, вставляемого в пресс. Машина для испытаний на изгиб должна обладать диапазоном нагружения до 10 кН с точностью до ±1,0 % приложенного усилия и скоростью нагружения образцов 50±10 Н/сек.

При нагружении образцов опоры и верхняя часть должны иметь круглую форму диаметром 10,0±0,5 мм, а расстояние между нижними опорами — 100±0,5 мм. Длина опорных элементов — от 45 до 50 мм.

Схематически нагружение образца при определении прочности на изгиб осуществляется по приведенной схеме (рис. 1):

Предел прочности образца при изгибе Rf вычисляется по следующей формуле:

Рис. 1. Схема расположения цементной балочки на опорных элементах

Rƒ — предел прочности при изгибе (в МПа);

b — ширина поперечного сечения призмы (в мм);

Fƒ — максимальная нагрузка, предшествующая моменту разрушения образца (в ньютонах);

l — расстояние между опорными элементами (в мм).

Испытание на изгиб проводится до разрушения образца на две половинки (рис. 2).

Испытание на сжатие:

Осуществляется с использованием специальной комбинированной машины для испытаний половинок образцов из раствора с фиксированной площадью 1600 мм2. Результаты представляются в МПа (соответствует Н/мм2). Усилие прилагается вертикально до момента разрушения.

Визуально это выглядит следующим образом (рис. 3):

Предел прочности образца на сжатие Rс вычисляется по следующей формуле:

где:

Rс — предел прочности на сжатие (в мегаПаскалях);

Fс — максимальное усилие, предшествующее разрушению образца;

1600 — площадь накладных пластин, (40х40 мм) мм2.

3. Средства контроля и вспомогательное оборудование

Различные комбинированные машины для испытаний на сжатие и изгиб с диапазоном измерений до 200 кН выполнены в соответствии с EN 196–1 (рис. 5, 6, 7 и 12).

4. Подготовка и проведение испытания

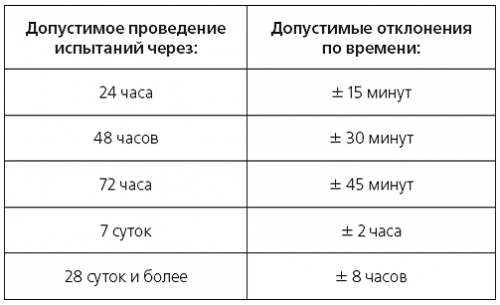

После выдержки образцов в воде их вынимают из ванны (рис. 6), просушивают, после чего они готовы к проведению испытаний. Возраст образцов определяется со времени затворения цемента водой. Испытания цементных призмочек, согласно EN 196–1, проводятся в следующем «возрасте» и со следующими возможными отклонениями по времени их испытания:

Рис. 2. Цементная балочка перед испытанием на изгиб

Рис. 3. Цементная балочка после испытанием на изгиб

Рис. 4. Половинка цементной балочки перед испытанием на сжатие

Рис. 5. Комбинированная испытательная машина на сжатие и изгиб с представлением результатов измерений на циферблате с диапазоном 200/10 кН

Рис. 6. Комбинированная испытательная машина на сжатие и изгиб с представлением результатов измерений в цифромом виде и диапазоном 200/10 кН

Рис. 7. Комбинированная испытательная машина на сжатие и изгиб с представлением результатов измерений в цифромом виде, автоматически регулируемым линейным возрастанием нагрузки и диапазоном 200/10 кН

Чаще всего цементные балочки испытывают через 2, 7 и 28 суток (рис. 8).

Испытания на сжатие образцов из цементного раствора проводятся в следующем порядке:

1. Для испытаний на сжатие чаще всего берут половинки образцов, полученные после испытания на изгиб. Как правило, испытывают 6 половинок от предыдущих испытаний на изгиб трех балочек. До испытаний образцы могут храниться в емкостях с водой, а непосредственно перед испытаниями они оттуда вынимаются.

2. До проведения испытаний (в течении 15 минут) образцы укрываются влажной тканью, а непосредственно перед испытаниями протираются чистой тканью.

3. В случае использования специального приспособления для испытания на сжатие, оно вставляется в пресс (рис. 9).

4. Проверить машину на правильность установки необходимого диапазона измерений и включить ее. Контролировать, чтобы стрелка была на нулевой отметке.

5. Установить половинку призмы посредине в устройство или испытательную машину таким образом, чтобы края выступали примерно на 10 мм.

6. Нагружать образец со скоростью 2400±200 Н/сек до его разрушения. В процессе разрушения необходимо внимательно следить за возможным продолжением увеличения нагрузки.

7. Зафиксировать показание силы Fс, приведшей к разрушению образца.

8. После разрушения образца его остатки необходимо вынуть из машины и очистить от осколков место разрушения.

9. Осуществить аналогичные испытания 5-и оставшихся половинок.

10. Рассчитать предел прочности при сжатии Rс по вышеприведенной формуле.

11. Вычислить среднее арифметическое полученных 6 результатов и округлить его до 0,1 МПа (соответствует 0,1 Н/мм2).

Рис. 8. Подготовленные к испытаниям образцы

Рис. 9. Установленное в пресс приспособление для проведения испытаний на сжатие вместе с образцом

12. Необходимо проверить, отличается ли один из показателей более чем на 10% в одну или другую сторону. Если это имеет место, тогда этот показатель нельзя учитывать в расчетах, и среднее арифметическое необходимо рассчитать из оставшихся пяти показателей. Если и при втором подсчете найдется один из показателей, который будет на 10% отличаться от среднего арифметического, тогда результаты всех этих испытаний необходимо признать как недействительные.

5. Обработка результатов

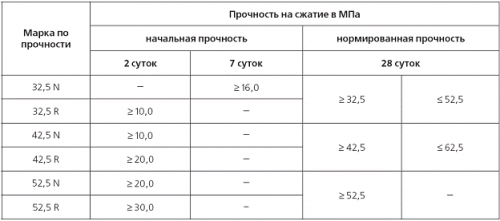

Согласно ЕN 197-1 (табл. 2), при испытании цементных призм на сжатие должны соблюдаться следующие требования:

N: нормальная начальная прочность

R: высокая начальная прочность

Образцы из цементного раствора испытывают на сжатие. На основе полученных результатов по вышеуказанной формуле высчитывается предел прочности при сжатии.

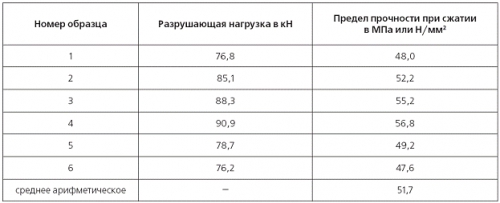

Получились следующие результаты:

Проверяем, отличаются ли отдельные показатели более чем на 10% от среднего арифметического значения:

среднее арифметическое 51,7 МПа

+ 10% среднего арифметического 5,2 МПа

наибольший допустимый

показатель 56,9 МПа

- 10% среднего арифметического 5,2 МПа

наименьший допустимый

показатель 46,5 МПа

Допустимые рамки в вышеприведенном примере не преодолены как со стороны большей, так и со стороны меньшей границы. Таким образом, в повторении серии испытаний нет необходимости, и среднее значение предела прочности при сжатии составляет 51,7 МПа.

7. Распространенные ошибки и специальные рекомендации

Для окончательного анализа основных характеристик цемента (в том числе прочности на сжатие и изгиб) в Германии используется специальный бланк, состоящий из двух одинаковых соединенных между собой страниц (рис. 10).

Удобство этого бланка заключается в том, что он может вставляться для распечатки результатов в принтер, и результаты сразу копируются и на вторую страницу. Первый лист предоставляется заказчику испытаний, а второй остается в лаборатории.

Основная масса испытательных машин автоматизирована и сразу дает результаты испытаний на экран машины или компьютера (рис. 11). Использование автоматической передачи, фиксация и последующая распечатка информации значительно упрощают работу по обработке результатов испытаний и делают ее более производительной и эффективной. Результаты испытаний и вычисление среднего арифметического осуществляется в автоматическом режиме и затем распечатывается на бланке.

Рис. 10. Бланк для занесения результатов испытаний, используемый в Германии

Рис. 11. Приспособление для испытаний на сжатие и автоматическое представление результатов на экране компьютера

Рис. 12. Комбинированная испытательная машина фирмы TESTING в лаборатории “ДИСК Бетона” в г. Донецке

C текущей ситуацией и прогнозом развития российского рынка цемента можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков « Рынок цемента в России ».

Доктор-инженер, зав. Кафедрой Технологии строительного производства и строительных материалов Харьковская Национальная Академия городского хозяйства

В методических указаниях к выполнению лабораторной работы № 2 "Испытание на сжатие образцов из различных материалов" указывается цель работы, приводятся характеристики испытуемых образцов и дается методика проведения испытаний. Для лучшего усвоения материала по теме "Растяжение-сжатие" приводятся основные теоретические положения, позволяющие квалифицированно провести испытания и проанализировать полученные результаты.

Изучить свойства и характер поведения пластичных и хрупких, изотропных и анизотропных материалов при испытаниях на сжатие.

3. ОБОРУДОВАНИЕ, ПРИБОРЫ И ИНСТРУМЕНТЫ

Испытательная машина - УММ-5. Штангенциркуль.

4. ХАРАКТЕРИСТИКА ОБРАЗЦОВ

Исходя из поставленной цели нужно испытать на сжатие образцы из следующих материалов:

1) малоуглеродистая сталь, медь, алюминий и др. - пластичные изотропные материалы;

чугун, кирпич, бетон и др. -хрупкие изотропные материалы;Образцы из анизотропного материала следует испытывать в двух или трех направлениях ( в зависимости от характера анизотропии ). Образцы для испытания на сжатие изготавливаются:

а) в виде круглых цилиндриков ( рис. 1а) - из металлов и их сплавов;

б) в виде кубиков ( рис. 16 ) - из древесины, кирпича, бетона и других аналогичных материалов.

5. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Пластичные материалы на растяжение и на сжатие работают примерно одинаково и основным видом испытания для них является испытание на растяжение, а испытание на сжатие носит вспомогательный характер.

Хрупкие материалы (чугун, кирпич, раствор, бетон и др.) на сжатче работают значительно лучше, чем на растяжение (к примеру у бетона предел прочности на сжатие раз в 10 больше предела прочности на растяжение). В силу чего хрупкие материалы применяются в основном в сжатых элементах конструкций, поэтому основным видом испытаний хрупких материалов является испытание на сжатие.

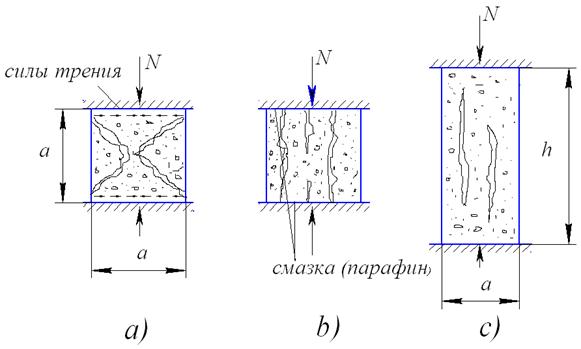

Результаты испытаний на сжатие зависят от условий проведения эксперимента. Практически очень трудно добиться приложения сжимающей силы точно по оси образца. Поэтому образец будет не только сжиматься, но и изгибаться. Чем длиннее образец, тем больше влияние изгиба (попробуйте сжать длинный и тонкий прутик). Для уменьшения влияния изгиба рекомендуется применять образцы, длина которых не более чем в два раза превышает их поперечные размеры. Применение слишком коротких образцов тоже нежелательно. При сжатии образца продольные размеры уменьшаются, а поперечные увеличиваются (по закону Пуассона). Вследствие трения между торцами образца и опорными плитами машины увеличение поперечных размеров на середине и по краям образца неодинаковы ( по краям меньше ) и образец принимает бочкообразную форму, что у образцов из пластичных материалов видно невооруженным глазом. Появление сил трения изменяет вид напряженного состояния и увеличивает сопротивление образца. Чем короче образец, тем сильнее влияние сил трения. Поэтому рекомендуется применять образцы, длина которых не меньше поперечных размеров. Уменьшить трение можно обработкой торцов парафином или графитовой смазкой. При центральном сжатии образца в его поперечных сечениях возникают нормальные напряжения, которые определяются также, как и при растяжении: а = Р / ро, где: ро - первоначальная площадь поперечного сечения образца.

При испытаниях на сжатие получают диаграмму сжатия в координатах Р - ДС и определяют 'обычно две механические характеристики материала:

Ι) предел пропорциональности (апц= Рпц / F0) - для пластичных материалов; 2) предел прочности (σΒ= Рв / FO) - для хрупких материалов,

5.1. Испытание образцов из пластичных материалов ( малоуглеродистая сталь )

Типичная диаграмма сжатия образцов из малоуглеродистой стали показана на рис.2.

На диаграмме имеется прямолинейный участок ОА, который заканчивается нагрузкой, соответствующей пределу пропорциональности Рпц (точка А). После этого на диаграмме отмечается небольшой участок, где наблюдается замедление роста нагрузки (при постоянном росте деформаций). Однако площадка текучести, как при растяжении, не наблюдается прежде всего из-за значительного уменьшения длины испытуемого образца ( при растяжении -ΙΟ-d, а при сжатии - 2-d ). За этим участком диаграмма идет по кривой круто вверх. Связано это с увеличением площади поперечного сечения образца и ростом его способности выдерживать все большую нагрузку при небольшом увеличении нормальных напряжений.

Так как разрушить образец из пластичного материала невозможно, испытание прекращают при достижении нагрузки, близкой предельной для машины. Таким образом, величина предела прочности при сжатии образцов из пластичного материала не может быть определена.

5.2. Испытание образцов из хрупких материалов ( чугун )

Типичная диаграмма сжатия чугунных образцов показана на рис.3.

Рис.3. Типичная диаграмма сжатия чугунного образца

От начала координат диаграмма не имеет отчетливо выраженного прямолинейного участка. С ростом нагрузки кривизна диаграммы сначала постепенно, а затем более интенсивно увеличивается и при достижении нагрузки Рв начинается разрушение образца с последующим падением нагрузки.

Чугунный образец, укорачиваясь под действиям сжимающих сил, принимает слегка бочкообразную форму, что свидетельствует о наличии небольших пластических деформаций. Разрушение образца происходит по плоскости, наклоненной примерно под углом 45 градусов к оси стержня. Объясняется это тем, что на этих площадках действуют максимальные касательные напряжения, являющиеся причиной разрушения образцов из хрупких материалов при испытании их на сжатие.

5.3. Испытание образцов из древесины

Древесина является анизотропным материалом. В древесине выделяют три направления анизотропии: продольное (вдоль волокон), радиальное (по радиусу ствола) и тангенциальное (по касательной к годовым слоям).

В двух последних направлениях (в отличие от первого) упругие и механические характеристики древесины незначительно различаются между собой. Поэтому на практике эти два направления нивелируют и обобщающее направление называют поперечным (поперек волокон).

Форма образцов и направление их нагружения сжимающей нагрузкой показаны на рис.4.

Типичные диаграммы сжатия образцов из древесины показаны на рис.5, (вдоль волокон - кривая а, поперек волокон - кривая б).

Рис.5. Типичные диаграммы сжатия образцов из древесины: а - вдоль волокон, б - поперек волокон

При сжатии древесины вдоль волокон на диаграмме (рис.5, кривая а) с начала имеется слегка искривленный участок с боль шим углом наклона к оси ΔΙ, что соответствует сравнительно большему значению модуля упругости.

После достижения нагрузкой наибольшего значения (Рв) начинается разрушение образца с последующим падением нагрузки. Обычно разрушение образца происходит с образованием поперечных складок и обмятием торцов. Нередко вместе с этим наблюдается и образование продольных трещин. По данным опыта определяется максимальная нагрузка (Рв), соответствующая пределу прочности. Нагрузку, соответствующую пределу пропорциональности установить на диаграмме обычно не удается.

При сжатии поперек волокон диаграмма имеет другой характер (рис.5, кривая б). Сначала диаграмма идет по наклонной прямой до нагрузки Рпц, соответствующей пределу пропорциональности. При этом угол наклона этой прямой значительно меньше, чем при сжатии вдоль волокон, что соответствует значительно меньшей величине модуля упругости. После предела пропорциональности перо самописца прочерчивает слабо изогнутую кривую (иногда волнистую) почти параллельную оси Δ£. Кубик быстро деформируется почти без увеличения нагрузки, однако разрушение кубика обычно не наблюдается: он лишь спрессовывается. Испытание заканчивают, когда величина деформации Δ£ достигает 1/3 первоначальной высоты образца. Нагрузка в этот момент условно считается разрушающей, хотя при дальнейшем нагружении за счет - спрессовывания древесины нагрузка будет расти несколько быстрее и станет выше условного значения Рв.

6. ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ

1. Перед испытанием студентам необходимо ознакомиться с устройством машины УММ-5 ( первое занятие и лабораторная работа N 1) и правилами поведения в лаборатории при проведении испытаний (вводный инструктаж).

2. Измеряют штангенциркулем характерные линейные размеры испытуемых образцов.

7. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

Определяют первоначальные площади поперечных сечений образцов по формулам: FO = π · d / 4 - для цилиндрических образцов JH Fg = а ι ·_ а 2 - для кубиков.

При испытании были зафиксированы по сйлЬйзмерйтелк^^разру-шающие нагрузки Рв или нагрузки, при которых испытания были остановлены (образцы из пластичных материалов и из древесины при сжатии поперек волокон). По одной из этих нагрузок определяют масштаб сил, а через него определяют для образца из пластичного материала и для образца из древесины при сжатии поперек волокон нагрузку соответствующую пределу пропорциональности Рпц. Затем для образцов из пластичных материалов и древесины при сжатии поперек волокон определяют предел пропорциональности (σΠΙΙ= Рпц / FQ), а для образцов из хрупких материалов и древесины при сжатии вдоль волокон - предел прочности (σΒ= Рв / FO).

На основании полученных результатов испытаний нужно дать сравнительную оценку поведения при сжатии образцов из различных материалов (хрупких и пластичных, древесины вдоль и поперек волокон), а также сравнить прочность различных материалов (древесины вдоль и поперек волокон) при работе их на сжатие. Следует обратить внимание на невозможность определения предела прочности при сжатии образцов из мягкой стали и древесины при сжатии поперек волокон.

Copyright © 2009-2011 Support17.com

Любое использование материалов, опубликованных на support17,

разрешается только в случае указания гиперссылки на Support17.com

Родоначальницей всех приборостроительных специальностей явилась кафедра «Приборы точной механики», которая была открыта в 1961 г. на машиностроительном факультете.

В 1976 г. был организован оптико-механический факультет.

В связи с расширением приборостроительных специальностей в 1978 г. был открыт инженерно-физический факультет. В 1984 г. оптико-механический и инженерно-физический факультеты были объединены в один - инженерно-физический. В марте 1985 г. инженерно-физический факультет был переименован в приборостроительный.