Категория: Инструкции

3. Расчет численности работников тележечного участка ………………………………. 10

4. Расчет оборудования участка …………………………………………………………… 12

5.1. Входной контроль тележек …………………………………………………………. 13

5.2. Порядок разборки и обмывки ………………………………………………………. 13

5.3. Неразрушающий контроль составных частей и деталей тележки ……….………. 14

5.5. Дефектация составных частей и деталей тележек ………………………………… 18

5.7. Ремонт надрессорной балки ………………………………………………………. 25

5.9. Требования к пружинному комплекту ……………………………………………. 31

5.10. Ремонт фрикционного клина ……………………………………………………… 33

5.11. Сборка тележек после ремонта ……………………………………………………. 35

5.12. Проверка качества ремонта………………………………………………………… 35

5.13. Нанесение клейм, знаков маркировки после ремонта……………………………. 36

5.15. Трафареты, наносимые масляной краской………………………………………. 39

5.16. Контроль тележек при выходе из ремонта………………………………………. 39

5.17. Ведение учетной документации …………………………………………………. 40

5.18. Модернизация вертикального рычага тормозной рычажной передачи…………. 47

6. Модернизация узлов тележки …………………………………………………………… 516.2. Модернизация узла фрикционный клин и планка рессорного комплекта ……… 51

6.3. Модернизация подпятникового узла надрессорной балки ………………………. 54

6.4. Модернизация наклонных плоскостей надрессорной балки …..………………… 55

6.5. Модернизация боковой рамы………………………………………………………. 55

6.6. Замена колпаков надрессорной балки …………………………………………… 57

6.7. Требования к выполнению наплавочных и электросварочных работ …………. 58

6.8. Контроль и оценка качества деталей после сварки и наплавки…………………. 58

6.9. Требования к квалификации персонала……………………………………………. 58

6.10. Выходной контроль тележек, отремонтированных с установкой

износостойких элементов…………………………………………………………. 59

7. Меры безопасности при работе в тележечном отделении ……………………………… 60

Приложение 1. Схема размещения оборудования тележечного отделения..……………. 72

Приложение 2. Перечень оборудования тележечного отделения. ………………. 74

Приложение 3. Перечень средств неразрушающего контроля, применяемых в

тележечном отделении. …………………………………………………. 75

Приложение 4. Перечень измерительного инструмента и технологических

Приложение 5. Неснижаемый запас основных запасных частей и материалов,

применяемых при ремонте вагонов. …………………………. 79

Приложение 6. Журнал приемки отремонтированных тележек грузовых

Приложение 7. Журналы учета поступления в ремонт и браковки боковых

рам и надрессорных балок тележек грузовых вагонов …………………. 81

Приложение 8. Сводная ведомость браковки боковых рам тележек

Приложение 9. Сводная ведомость браковки надрессорных балок

тележек грузовых вагонов …………………………………………………. 83

Лист регистрации изменений. ……………………………………………………. 185

1.1. Настоящая технологическая инструкция распространяется на деповской и капиталь- ный ремонт двухосных тележек модели 18-100 в вагонном ремонтном депо Шахунья Горьковской Дирекции по ремонту вагонов – филиала ОАО ''РЖД''.

1.2. Настоящий технологический процесс ремонта тележек разработан на основе ''Инструкции по ремонту тележек грузовых вагонов'' РД 32 ЦВ 052-2002, ''Инструкции по ремонту тележек грузовых вагонов модели 18-100 с установкой износостойких элементов в узлах трения'' РД 32 ЦВ 072-2005, руководящего документа ''Методика выполнения измерений надрессорных балок, боковых рам, пружин и рессорного комплекта при проведении плановых видов ремонта тележек 18-100'' РД 32 ЦВ 050-2005, ''Инструкции по ремонту тормозного оборудования вагонов'' ЦВ-ЦЛ-945, руководящих документов по неразрушающему контролю РД 32.174-2001, РД 32.149-2000, РД 32.150-2000, РД 32.159-2000, Инструкции по сварке и наплавке при ремонте грузовых вагонов ЦВ-201-98, Методики испытания на растяжение деталей грузовых и пассажирских вагонов № 656-2000 ПКБ ЦВ, Руководства по ремонту триангелей Р 001 ПКБ ЦВ – 97 РК, Методики АЭК боковых рам и надрессорных балок № 682 – 2005 ПКБ ЦВ.2. ОБЩИЕ ПОЛОЖЕНИЯ.

2.1. Настоящий комплект документов устанавливает:

- организацию ремонта тележек;

- технику безопасности при ремонте тележек;

- способы ремонта и контроля деталей тележек;

- нормы и требования, которым должны удовлетворять тележки при выпуске из деповского и капитального ремонтов;

- порядок выполнения транспортных операций;

- порядок и места нанесения клейм;

- учет и ведение отчетных форм, установленных на ремонт тележек.

2.2. Ремонт производится по способу замены неисправных узлов и деталей заранее отремонтированными или новыми соответствующего типа, отвечающими техническим требованиям.

2.3. Работой смены руководит бригадир тележечного участка, который подчиняется мастеру цеха и заместителю начальника депо по ремонту.

Бригадир осуществляет контроль за деятельностью работников смены. Он является ответственным за своевременное и качественное выполнение ремонта тележек и обеспечение безопасных условий труда.

Работы по дефектации и клеймению деталей и узлов тележек выполняет бригадир тележечного участка, который прошел обучение, сдал экзамены установленным порядком и имеет навыки практической работы.

Результаты контроля технического состояния тележки учитываются в журнале формы ВУ-32.

2.4. Обеспечение рабочих мест инструментом, приспособлениями осуществляется через инструментальное отделение.

2.5. Обеспечение рабочих мест запасными частями осуществляется через кладовую, где создается их необходимый запас непосредственно из вспомогательных участков и складов НХ. Проверку оборотного запаса материалов и деталей осуществляют бригадиры и мастер ремонтно-заготовительного цеха.

2.6. Доставка деталей и материалов производится по заявке бригадира (мастера) транспортным рабочим при помощи электрокары, или непосредственно исполнителями.

1.1 Настоящее руководство устанавливает единые требования к проведению капитального ремонта грузовых вагонов колеи 1520мм ремонтными предприятиями Государств-участников Содружества, Грузии, республики Латвии, республики Литвы, республики Эстонии и распространяется на все типы грузовых вагонов имеющих право выхода на пути общего пользования, независимо от формы собственности.

1.2 Настоящее руководство содержит общие обязательные технические требования, требования безопасности и производственной санитарии, показатели и нормы, которым должны удовлетворять вагоны грузовые, прошедшие капитальный ремонт на вагоноремонтных предприятиях независимо от формы собственности и имеющих разрешение на данный вид деятельности.

1.3 Сроки капитального ремонта грузовых вагонов установлены положением о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении, утвержденном на 47 заседании Совета по железнодорожному транспорту Государств – участников Содружества. Введенной в действие телеграммой от 25.12.2007г. 32941ЦЦРВ-3429Т.

2 Требования на ремонт2.1 Капитальный ремонт (КР) грузовых вагонов выполняется на специализированных вагоноремонтных предприятиях имеющих право на данный вид деятельности. Капитальный ремонт производится с целью восстановления эксплуатационного ресурса вагона с проведением ремонта узлов и деталей вагона по ремонтной документации, разработанной в соответствии с требованиями руководящих документов утвержденных Советом по железнодорожному транспорту Государств – участников Содружества, и согласованной Комиссией совета полномочных специалистов вагонного хозяйства.

2.2 Работы по капитальному ремонту грузовых вагонов должны производиться в соответствии с технологическими процессами на капитальный ремонт каждого типа ремонтируемого вагона и технологическими процессами работы производственных участков, разработанных вагоноремонтными предприятиями и утвержденными руководителем данного предприятия.

2.3 Несъемные неисправные детали вагона ремонтируются непосредственно на вагоне. Неисправные съемные узлы и детали заменяются отремонтированными или новыми, отвечающими техническим требованиям и характеристикам данной модели вагона.

2.4 Материалы, полуфабрикаты, запасные части и комплектующее оборудование, применяемые при капитальном ремонте вагонов грузовых, должны отвечать установленным стандартам и техническим условиям, и выполнены в климатическом исполнении УХЛ категории 1 согласно ГОСТ 15150-69. На запасные части и комплектующее оборудование, подлежащие обязательному подтверждению соответствия должны быть представлены соответствующие документы (сертификат, декларация и др.) После окончания ремонта вагона, все ответственные детали вагона: колесные пары, детали тележек, автосцепное устройство, автотормозное оборудование, шкворневая балка, котлы цистерн и т.п. должны иметь соответствующие клейма, указывающие место и дату изготовления, ремонта и испытания. На раме, колесах, литых деталях тележек вагона, должны быть коды государства-собственника.

2.5 Детали вагонов испытывают в соответствии с перечнем и требованиями Технологических инструкций по испытанию на растяжение №656-2000.

2.6 Перечень деталей вагонов, подлежащих неразрушающему контролю, приведен в Руководящем документе РД 32.174-2001 (с изменениями №1 и №2)

Ультразвуковой контроль сварных швов при ремонте вагонов-цистерн проводят при наличии методики, утвержденной в установленном порядке.

2.7 Детали и узлы вагонов: колесные пары, буксовые узлы, узлы и детали тележек - ремонтируют и изготавливают в соответствии с требованиями соответствующих стандартов, правил, инструкций, технических условий, инструктивных указаний.

2.8 Подготовку к наплавочным и сварочным работам, сварку, наплавку, а также приемку деталей и узлов вагона после наплавки и сварки проводят, руководствуясь требованиями Инструкции по сварке и наплавке при ремонте грузовых вагонов, утвержденной Советом по железнодорожному транспорту государств-участников Содружества 29-30 мая 2008 года г. Худжанд.

2.9 Вновь поставленные деревянные детали должны соответствовать чертежам на их изготовление, а по качеству древесины и влажности удовлетворять требованиям ГОСТ 3191. Допускается постановка на вагон склеенных деревянных деталей, изготовленных по техническим условиям завода-изготовителя. Деревянные детали, подлежащие в дальнейшем окраске, грунтуют.

2.10 При проведении КР все негодные болты и гайки заменяют новыми. Резьбовая часть болтов, на которые не ставят шплинты, должны выходить из гайки не менее чем на три нитки, но не более чем на величину диаметра болта.

Шплинты и чеки на болты или валики ставят новые, типовые (стандартизированные). При отсутствии специальных требований они должны отстоять от гайки или шайбы не более чем на 3мм. Концы шплинтов и чек разводят под углом не менее 90°. Ослабшие и нестандартные заклепки заменяют.

заменять предусмотренные конструкцией заклепочные соединения на сварные или болтовые;

ставить простые гайки вместо корончатых, предусмотренных чертежом (техническими условиями);

производить подчеканку, заварку и подтягивание заклепок;

- забивать шурупы вместо завертывания их;

прожигать отверстия в металлических деталях;

оставлять без грунтовки металлические части кузова и рамы в местах прилегания снятых для замены деталей;

- применять материалы, не имеющие сертификата соответствия.

2.12 При проведении КР вновь устанавливаемые резинотехнические изделия должны соответствовать ТУ завода изготовителя, а также иметь сертификат соответствия.

12 Февраля 2016 В рамках выполнения Плана НИОКР железнодорожных администраций государств-участников Содружества на 2015 год (63-е заседание Совета по железнодорожному транспорту государств-участников Содружества) отделением «Сварка» («С») АО «ВНИИЖТ» проведена работа по актуализации Инструкции по сварке и наплавке при ремонте грузовых вагонов.

Необходимость в актуализации данной Инструкции была вызвана наличием разночтений в действующей нормативной документации на ремонт грузовых вагонов, гармонизацией требований к сварочному производству ремонтного предприятия и координации работ по сварке.

Новой редакцией Инструкции предусмотрена единая процедура подтверждения квалификации сварщиков в соответствии с ранее разработанными ВНИИЖТом Правилами аттестации сварщиков на железнодорожном транспорте государств-участников Содружества.

Введена процедура внедрения на вагоноремонтных предприятиях новых технологий сварки и наплавки.

Таким образом, проведена работа по гармонизации требований к обеспечению качества ремонта деталей и конструкций грузовых вагонов сваркой и наплавкой на всем пространстве колеи 1520 мм.

Новая редакция Инструкции по сварке и наплавке при ремонте грузовых вагонов будет введена в действие с 1 июня 2016 года.

Информация предоставлена:

А.В. Гудковым,

заведующим отделением «С»

Картинка для анонса: Array

Цена на этот документ пока неизвестна. Нажмите кнопку "Купить" и сделайте заказ, и мы пришлем вам цену.

Официально распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО "ЦНТИ Нормоконтроль".

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставкиДействие инструкции распространяется на все предприятия вагонного хозяйства магистральных железных дорог, ремонтные заводы, а также на предприятия, имеющие лицензию на ремонт грузовых вагонов, предназначенных для эксплуатации в межгосударственном сообщении на железных дорогах государств-участников Содружества

6.1 При выполнении сварочных и наплавочных работ при ремонте рамы грузовых вагонов и ее деталей следует руководствоваться требованиями Инструкции по сварке и наплавке при ремонте вагонов грузовых [32] и ГОСТ 12.3.003.

6.2 При ремонте шкворневой и промежуточных балок вагона производится:

- заварка трещин или изломов верхнего листа шкворневой балки с усилением накладкой, при условии постановки не более двух накладок;

- заварка трещин длиной не более 30 мм без постановки усиливающих накладок;

- вырывы на горизонтальной полке верхнего листа промежуточной и шкворневой балки ремонтировать вставкой в количестве не более трех с последующей установкой накладки и обваркой сплошным швом;

- заварка трещин, изломов и коррозионных повреждений с постановкой не более двух усиливающих накладок на вертикальный лист промежуточной или шкворневой балки;

- заварка трещин, не более одного излома нижнего листа шкворневой или промежуточной балки с постановкой усиливающей накладки. Расстояние от начала трещины до границы крайнего элемента хребтовой балки должно быть не менее 100 мм;

- усиление накладкой нижнего листа шкворневой балки в местах постановки пятников при наличии трещин, расположенных на расстоянии менее 100 мм от хребтовой балки, причем накладка должна выступать за размеры пятника, по длине и ширине перекрывать трещины не менее чем на 50 мм. Размеры от плоскости пятника до плоскости скользунов должны соответствовать чертежным размерам для данной модели вагона;

- частичная или полная замена нижнего листа шкворневой балки, причем при частичной замене стык усиливают накладкой, количество которых допускается не более трех на всю длину балки;

- заварка трещин вертикального листа у упоров для крышки люков с последующим усилением их накладкой.

6.3 Хребтовые балки рамы полувагона и двутавр, поврежденные коррозией не более 15% площади поперечного сечения на участке не ближе 500 мм от шкворневой, допускается оставлять без ремонта. Хребтовые балки рамы полувагонов и двутавр, имеющие местные коррозионные повреждения до 30% поперечного сечения на длине не более 500 мм ремонтируют сваркой с постановкой усиливающих накладок.

Хребтовые балки рамы полувагонов и двутавр, имеющие местные коррозионные повреждения более 30% поперечного сечения на длине 500мм и более заменяют новыми.

6.4 По всей длине хребтовой балки у полувагонов разрешается:

- заварка трещин А согласно рисунка 1 двутавра, при условии, что трещина со стенки не распространяется на нижнюю полку двутавра. Если трещина переходит с вертикальной стенки на верхнюю полку двутавра, то ремонт производить постановкой накладки на верхнюю полку и стенку двутавра толщиной не менее 0,8 толщины основного металла от чертежных размеров. При механической разделке концы трещины должны быть засверлены. Количество трещин не более 4-х на всю длину хребтовой балки;

- частичная замена двутавра длиной не менее 1000 мм. При замене частей двутавра вставками допускается не более одного стыка между балками рамы, но не более трех стыков на всю длину хребтовой балки. Стык частей двутавра должен быть усилен накладками двусторонними по стенкам двутавра. При наличии дефектов, более указанных, двутавр заменяют новым;

- на базовой части хребтовой балки допускается заварка не более двух трещин, не выходящих на верхнюю полку, с постановкой усиливающих угловых накладок. Ремонт вставками зета не допускается.

- ремонт накладками, пораженные места коррозией, глубиной не более 4 мм

на длине не более 500 мм. Усиливающие накладки с трещинами и коррозией должны быть заменены новыми.

- в одном люковом проеме ремонт не более двух вырывов верхней полки двутавра с постановкой вставки и усиливающей накладки.

6.5 Хребтовые балки цистерн, изготовленные из двух швеллеров с накладным

листом при повреждении коррозией не более 20% от площади поперечного сечения

на длине не более 500 мм, допускается ремонтировать сваркой с постановкой накладки.

6.6 Допускается правка или замена деформированной части или полная замена верхнего накладного листа. Части листа приваривают встык к основной части

листа. На других участках хребтовой балки разрешается:

- заварка не более двух трещин А согласно рисунка 2, переходящих на вертикальную стенку не более 500мм с постановкой усиливающей накладки;

- заварку не более двух трещин на нижней горизонтальной полке, не переходящих на вертикальную стенку, с постановкой усиливающей накладки;

- постановка усиливающей накладки толщиной от 8 до 10 мм при поражении коррозией длиной до 500 мм;

заварка продольной трещины длиной не более 150 мм на вертикальной стенке швеллера хребтовой балки цистерны в районе сливного прибора с последующим усилением продольной накладкой с внутренней стороны хребтовой балки. Усилить накладку электрозаклепками в количестве не менее 4 штук с предварительной засверловкой, зачисткой, зенкованием и установкой по прямоугольной форме на расстоянии 50± 10 мм от трещины. Поперечные сварные швы не допускаются.

6.7 Ремонт консольной части хребтовой балки грузовых вагонов производится в соответствии с пунктом 5.5.2 инструкции по сварке и наплавке при ремонте грузовых вагонов [32].

6.8 При наличии трещины одного элемента хребтовой балки длиной более 0,5 поперечного сечения в консольной части или в месте соединения со шкворневой балкой, допускается установка нового элемента хребтовой балки со стыком на расстоянии не менее 400мм от шкворневой балки к середине вагона и усилением места стыка накладками.

6.9 На концевой балке разрешается производить следующие работы:

- заварка не более двух трещин и одного излома в любом месте концевой балки с последующим усилением накладками;

- полная или частичная замена верхнего или нижнего листа с последующим усилением накладкой при условии, что места стыковки не должны совпадать;

- частичная или полная замена балки с последующим усилением стыка накладкой;

- полная или частичная замена порога дверей у полувагона. Допускается заварка трещин длиной не более 1/3 периметра порога, количеством не более 2 штук.

- заварка не более трех трещин длиной не более 100 мм на балке полувагона с последующей установкой усиливающей накладки;

- замена части балки у цистерн при условии выполнения не более одного стыка на расстоянии от розетки не менее 200 мм;

- ремонт сваркой с постановкой усиливающих накладок при повреждении в местах установки кронштейнов расцепного рычага;

- установка накладок на пораженные коррозией места на площади 0,5 м 2 при остаточной глубине не менее 0,5 от чертежных размеров;

- постановка усиливающей накладки над ударной розеткой. Накладка устанавливается симметрично относительно оси вагона и приваривается сплошным швом по всему периметру;

- при правке лобового листа концевой балки допускается вырезка части заднего листа, но не более половины, с последующей постановкой новой части листа и усилением места стыка накладкой .

6.10 Износ или перекос опорных поверхностей упоров хребтовой балки не более 3 мм допускается оставлять без исправления. Поверхности с износом до 5 мм восстанавливают наплавкой с последующей механической обработкой. При глубине износа более 5 мм, после механической обработки поверхности, разрешается приваривать планки соответствующих размеров, причем отклонение от плоскостности должно быть не более 1 мм.

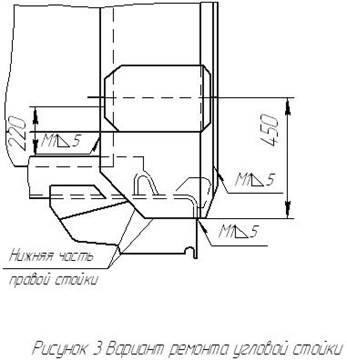

6.11 При полной или частичной замене концевой балки на полувагоне постройки УВЗ мод. 12-532, 12-119,12-1000 угловую стойку допускается срезать на высоту 450 мм, с последующей постановкой и приваркой новой части стойки и  усилением стыка накладкой с обваркой по периметру (рисунок 3).

усилением стыка накладкой с обваркой по периметру (рисунок 3).

6.12 Прогибы промежуточных балок рамы грузовых вагонов устраняют правкой. Допускается не править балки, имеющие прогиб в горизонтальном и вертикальном направлениях не более 25 мм на всю длину балки, для хребтовых, боковых и продольных балок в середине между шкворневыми балками и с прогибами не более 10 мм концевые балки вагонов всех типов.

6.13 Крепления подножек, поручней, увязочных устройств для крепления перевозимого груза, ремонтировать в соответствии с конструкторской документацией.

6.14 Сварные швы на раме вагона имеющие дефекты восстанавливают сваркой, а накладки, соединяющие промежуточные и шкворневые балки рамы полувагонов с нижней обвязкой, имеющие трещины или коррозионные повреждения, заменяют новыми.

6.15 Продольные усиливающие балки крытых вагонов осматривают, при этом прогибы, трещины и изгибы устраняют. Прогиб балок относительно горизонтальной оси более 5 мм устраняют правкой. Трещины и изломы усиливающих продольных балок устраняют сваркой с последующей постановкой усиливающих накладок, перекрывающих сварочные швы на 50 мм в обе стороны.

Трещины в местах соединения этих балок с промежуточными и шкворневыми балками устраняют сваркой после соответствующей разделки дефектного сварного шва. Трещины боковых балок крытых вагонов разделывают, зачищают до основного металла, заваривают и устанавливают накладку с последующей обваркой сварным швом и по периметру.

Допускается ремонтировать трещины, если расстояние между ними менее 200 мм одной накладкой с обваркой по периметру и усилением электрозаклепками количеством не менее 2 диаметром 20±1мм. Изломы ремонтируют вставками длиной не менее 500мм. Место стыка должно перекрываться накладками с обваркой по периметру не менее 200 мм.

6.16 После окончания правки и выполнения электросварочных работ вертикальный прогиб верхних горизонтальных полок, усиливающих продольных подпольных балок крытых вагонов допускается не более 3мм по отношению к верхним горизонтальным полкам шкворневых, промежуточных и концевых балок. Прогиб контролируют по зазору между обшивкой пола и верхней горизонтальной полкой усиливающей продольной балки.

6.17 Пятники ремонтируемого вагона подлежат замене на кованные или штампованные, новые или восстановленные до чертежных размеров.

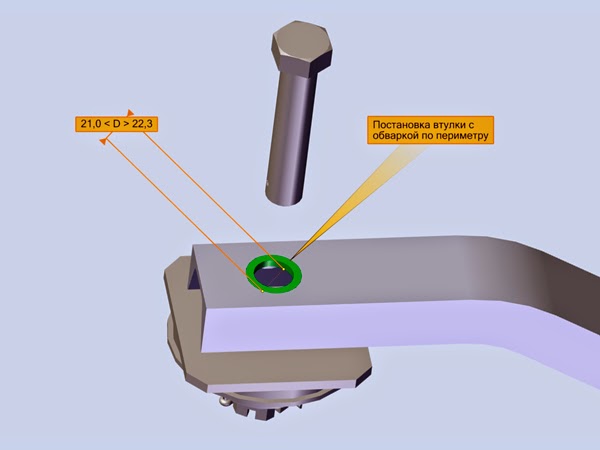

6.18 После наплавки опорная и упорная поверхности пятника обрабатывается на станочном оборудовании, причем отклонение от плоскостности допускается не более 1мм. Износ отверстия в пятнике под шкворень более Ø 60мм допускается восстанавливать постановкой втулки, с последующей обваркой ее по периметру сплошным швом.

6.19 Рабочую поверхность скользуна рамы вагона разрешается ремонтировать наплавкой, с дальнейшей механической обработкой, при ее износе не более 20% номинальной толщины, а так же приварка планок соответствующей толщины с предварительной механической обработкой для устранения неравномерного износа.