Категория: Руководства

В нашей стране применяют в основном редукторные станки-ка

чалки. Их устанавливают на фундаменты, которые делятся на три

-бутобетонные или бетонные;

-из бетонных труб;

-металлические постаменты различных конструкций.

Бутобетонные фундаменты для станков-качалок нормального

ряда сооружают с использованием деревянной опалубки; стены цо

коля выкладывают из бутового камня.

Перед монтажом станка-качалки проверяют комплектность по

ставки узлов и крепежного материала (болтов, гаек, шайб). Достав

ленные к месту монтажа узлы станка-качалки располагают с учетом

последовательности сборки.Монтаж начинается с установки рамы

на фундамент затаскиванием ее по уложенным накатам из труб или

краном, смонтированным на тракторе.

После установки рамы выверяют ее положение относительно цен

тра скважины и горизонтальность в продольном и поперечном на

При наличии на скважине вышки или мачты монтаж стойки

и балансира можно выполнять при помощи подъемника, в других слу

чаях - грузоподъемными средствами. Перед установкой балансира

проверяют горизонтальность верхней плиты стойки в двух направ

лениях и крепление к раме. Балансир поднимают и устанавливают на

плиту стойки вместе с его опорой. При этом продольная ось баланси

ра должна совпадать с продольной осью симметрии станка, а плос

кость качания балансира - быть перпендикулярной к плоскости ос

нования. Правильность положения балансира относительно центра

скважины проверяют отвесом, прикрепленным к центру траверсы

Небольшие отклонения устраняют перемещением балансира при

помощи регулировочных болтов. Закрепляя балансир, поднимают

траверсу с двумя шатунами и ее опорой для присоединения к балан

сиру. Верхние головки должны свободно вращаться на пальцах во

втулках траверсы. Пальцы должны быть надежно застопорены в вер

хних головках шатунов. После сборки тормозного устройства прово

рачивают шкив редуктора до установки кривошипов в горизонталь

ное положение и затормаживают их. На кривошипы устанавливают

противовесы и закрепляют их болтами с гайками и контргайками.

Нижние головки шатунов присоединяют к кривошипам и закрепля

ют их в определенном положении, затягивая гайку специальным пат

ронным ключом. Гайки после крепления шплинтуют. Расстояние меж

ду шатунами и кривошипами с обеих сторон станка должно быть оди

наковым. После проверки параллельности продольных осей криво

шипов и совпадения наружных поверхностей шкивов редуктора

и электродвигателя надевают клиновые ремни. Натяжение ремней ре

гулируют, поднимая или опуская поворотные салазки. По окончании

сборки и проверки ее качества устанавливают фундаментные шпиль

ки, концы которых должны выступать над верхней плоскостью рамы

для установки гайки и контргайки. При заливке цементного раство

ра под раму станка-качалки фундаментные болты затягивают после

По окончании монтажа электрооборудования, ограждения кри

вошипа и площадки с лестницей для обслуживания электродвигате

ля, а также проверки смазки в подшипниках и в редукторе разреша

ется выполнить пробный пуск .станка-качалки и обкатку на холос

том ходу в течение 3 ч.

В процессе обкатки проверяют вертикальность движения шату

нов, точки подвеса штанг, величину торцевого и радиального биения

шкивов, наличие шума и стуков в узлах. При удовлетворительной

работе и отсутствии дефектов присоединяют штанги скважинного

насоса и включают станок под нагрузкой.

Эксплуатация балансирных станков-качалок

Комплект клиновых ремней должен быть подобран по длине. До

пускаемое отклонение для длины ремней одного комплекта не долж

но превышать 0,25% от номинального размера. Сменять ремни сле

дует только путем перемещения электродвигателя по салазкам или

поворотом рамы-салазок (при поворотных салазках) на таком рас

стоянии, чтобы ремни надевались на шкивы и снимались с них со

вершенно свободно, без натяга.

Нельзя допускать смену ремней в натянутом состоянии при по

мощи ломов, оправок или других предметов при одновременном по

ворачивании шкива редуктора от руки, так как это приводит к по

вреждению ремней и небезопасно для обслуживающего персонала.

Недостаточное натяжение ремней влечет за собой снижение их

работоспособности. Однако увеличение натяжения можно рекомен

довать лишь до известного предела, после которого долговечность

ремней резко падает. Кроме того, излишнее натяжение вызывает по

вышенное давление на валы и опоры, в результате чего происходит

ускоренный износ их у редукторов и электродвигателей. Способность

ремня сохранять полученное первоначальное натяжение ограниче

на; как правило, чем больше натяжение, тем быстрее он растягивает

ся. Поэтому нельзя излишне натягивать ремни.

Степень натяжения можно определить по величине провеса вер

хней ветви наиболее натянутой струны под действием эталонного

У работающего станка-качалки места трения должны быть сма

заны. Зубчатые зацепления редуктора смазывают машинным маслом

Л, залитым в корпус редуктора.

Подшипники валов редуктора, опор балансира, нижних головок

шатунов, верхних пальцев шатунов, опор балансира, траверсы сма

зывают маслом осоголин А или консталином Л.

В процессе эксплуатации станка обслуживающий персонал дол

жен систематически проверять его снаружи.

При осмотре необходимо обращать внимание главным образом

на состояние следующих узлов и деталей станка:

а) крепление рамы фундаментными болтами;

б) крепление болтов редуктора и стойки с рамой;

в) крепление болтов подшипников балансирного вала, крышки

редуктора, опоры серьги траверсы к балансиру;

г) плотность шпоночных соединений на кривошипном и ведущем

валах редуктора; при обнаружении незначительного зазора необхо

димо немедленно остановить станок для замены шпонки;

д) крепление кривошипных и верхних пальцев шатуна и пальцев

нижней и верхней головок серьги;

е) крепление роторных грузов на кривошипах и балансире;

ж) положение тормозных колодок;

з) крепление электродвигателя;

и) соединение подвески с головкой балансира и сальниковым

к) правильность вращения роторных грузов;

л) исправность ограждений;

м) состояние ремней.

3 НАСОСНЫЙ СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИН

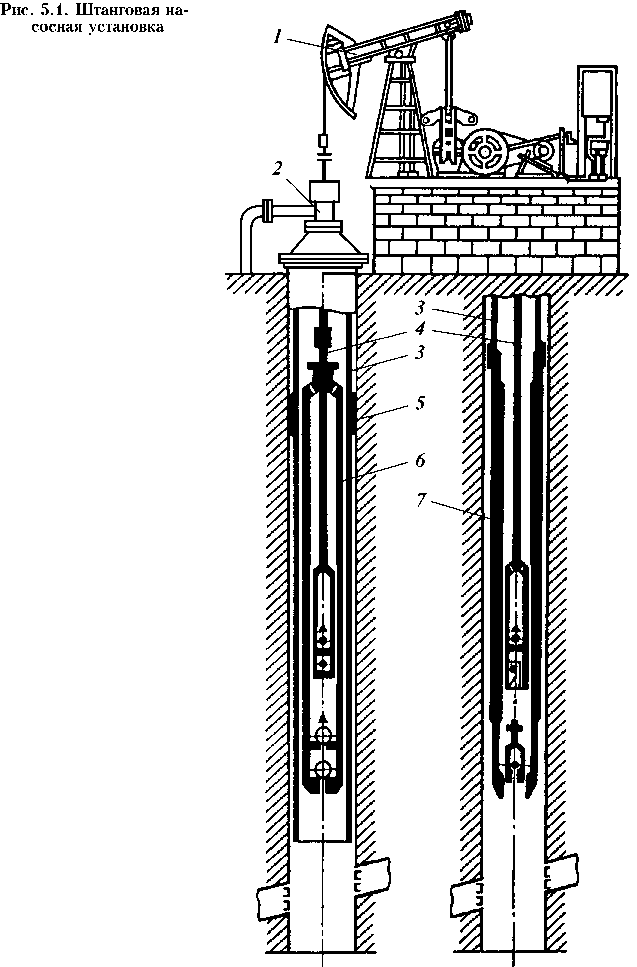

При насосном способе эксплуатации подъем нефти из скважин на поверхность осуществляется штанговыми и бесштанговыми насосами (погружные электроцентробежные насосы, винтовые насосы и др).

4.3.1 Эксплуатация скважин штанговыми насосами

Штанговые скважинные насосы (ШСН) обеспечивают откачку из скважин углеводородной жидкости, обводненностью до 99 %. абсолютной вязкостью до 100 мПа·с, содержанием твердых механических примесей до 0.5 %, свободного газа на приеме до 25 %, объемным содержанием сероводорода до 0.1 %, минерализацией воды до 10 г/л и температурой до 130 0 С.

Две трети фонда (66 %) действующих скважин стран СНГ (примерно 16.3 % всего объема добычи нефти) эксплуатируются ШСНУ. Дебит скважин составляет от десятков килограммов в сутки до нескольких тонн. Насосы спускают на глубину от нескольких десятков метров до 3000 м. а в отдельных скважинах на 3200 ? 3400 м. ШСНУ включает:

Наземное оборудование: станок-качалка (СК), оборудование устья.

Подземное оборудование: насосно-компрессорные трубы (НКТ), насосные штанги (НШ), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

Отличительная особенность ШСНУ обстоит в том, что в скважине устанавливают плунжерный (поршневой) насос, который приводится в действие поверхностным приводом посредством колонны штанг.

Штанговая глубинная насосная установка (Рисунок 4.4) состоит из скважинного насоса 2 вставного или невставного типов, насосных штанг4 насосно-компрессорных труб3. подвешенных на планшайбе или в трубной подвеске8. сальникового уплотнения6. сальникового штока7. станка-качалки9. фундамента10 и тройника5. На приеме скважинного насоса устанавливается защитное приспособление в виде газового или песочного фильтра1 .

Недостатками штанговых насосов является ограниченность глубины их подвески и малая подача нефти из скважин.

Рисунок 4.4 — Схема установки штангового скважинного насоса

Устьевое оборудование насосных скважин предназначено для герметизации затрубного пространства, внутренней полости НКТ, отвода продукции скважин и подвешивания колонны НКТ (Рисунок 4.8).

Рисунок 4.8 — Типичное оборудование устья скважины для штанговой насосной установки

1 — колонный фланец; 2 — планшайба; 3 — НКТ; 4 — опорная муфта; 5 — тройник, 6 — корпус сальника, 7 — полированный шток, 8 — головка сальника, 9 — сальниковая набивка

Устьевое оборудование типа ОУ включает устьевой сальник, тройник, крестовину, запорные краны и обратные клапаны.

Устьевой сальник герметизирует выход устьевого штока с помощью сальниковой головки и обеспечивает отвод продукции через тройник. Тройник ввинчивается в муфту НКТ. Наличие шарового соединения обеспечивает самоустановку головки сальника при несоосности сальникового штока с осью НКТ, исключает односторонний износ уплотнительной набивки и облегчает смену набивки.

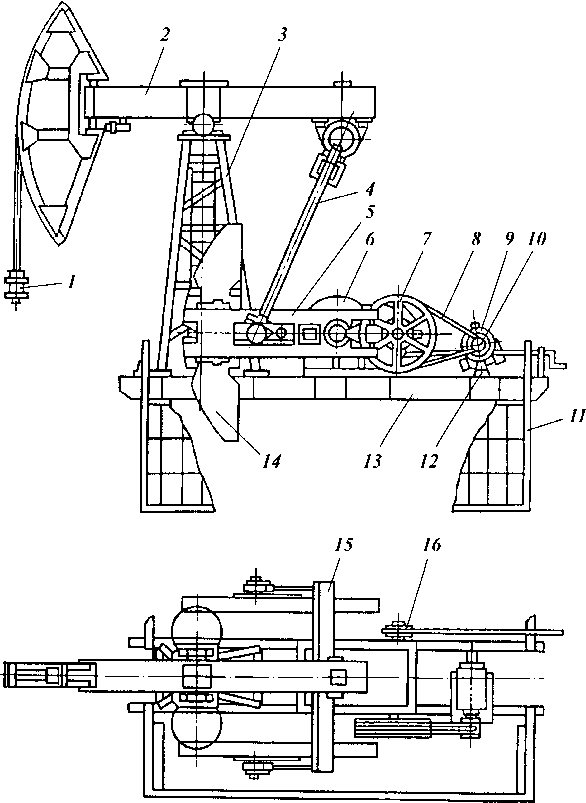

Станок-качалка (Рисунок 4.9) является индивидуальным приводом скважинного насоса.

Основные узлы станка-качалки — рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами, шарнирноподвешенная к балансиру, редуктор с кривошипами и противовесами. СК комплектуется набором сменных шкивов для изменения числа качаний, т.е. регулирование дискретное. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотной раме-салазках.

Рисунок 4.9 — Станок-качалка типа СКД

1 — подвеска устьевого штока;2 — балансир с опорой;3 — стойка;4 — шатун;5 — кривошип;6 — редуктор;7 — ведомый шкив;8 — ремень;9 — электродвигатель;10 — ведущий шкив;11 — ограждение;12 — поворотная плита;13 — рама;14 —противовес;15 — траверса;16 — тормоз;17 — канатная подвеска

Монтируется станок-качалка на раме, устанавливаемой на железобетонное основание (фундамент). Фиксация балансира в необходимом (крайнем верхнем) положении головки осуществляется с помощью тормозного барабана (шкива). Головка балансира откидная или поворотная для беспрепятственного прохода спускоподъемного и глубинного оборудования при подземном ремонте скважины. Поскольку головка балансира совершает движение по дуге, то для сочленения ее с устьевым штоком и штангами имеется гибкая канатная подвеска 17. Она позволяет регулировать посадку плунжера в цилиндр насоса или выход плунжера из цилиндра, а также устанавливать динамограф для исследования работы оборудования.

Амплитуду движения головки балансира (длина хода устьевого штока) регулируют путем изменения места сочленения кривошипа с шатуном относительно оси вращения (перестановка пальца кривошипа в другое отверстие).

За один двойной ход балансира нагрузка на СК неравномерная. Для уравновешивания работы станка-качалки помещают грузы (противовесы) на балансир, кривошип или на балансир и кривошип. Тогда уравновешивание называют соответственно балансирным, кривошипным (роторным) или комбинированным.

Блок управления обеспечивает управление электродвигателем СК в аварийных ситуациях (обрыв штанг, поломки редуктора, насоса, порыв трубопровода и т.д.), а также самозапуск СК после перерыва в подаче электроэнергии.

Выпускают СК с грузоподъемностью на головке балансира от 2 до 20 т.

1 Техническая часть

1.1 Назначение типы и технические характеристики станков-качалок 5

1.2 Выбор штангового насоса и станка-качалки 10

1.3 Конструкция и основные технические данные выбранного штангового насоса и станка-качалки 10

1.4 Принцип работы станка-качалки 17

2 Расчетная часть

2.1 Расчет уравновешивания станка-качалки 19

2.2 Расчет балансира 22

2.3 Проверочные расчеты колонны НКТ на прочность 24

3 Технологическая часть

3.1 Подготовительные работы перед монтажом станка-качалки 27

3.2 Сооружение фундамента под станок-качалку 27

3.3 Технология монтажа станка-качалки 29

3.4 Эксплуатация и техническое обслуживание станка-качалки 31

4.1 Меры безопасности при монтаже и эксплуатации установок ШСН 33

Список литературы 35

Нефть и газ превратились в главные источники энергетической мощности человечества и главный источник химического сырья. Обеспеченность государства нефтяным сырьем в большинстве случаев определяет уровень развития ее промышленности и других отраслей нефтяного хозяйства.

Использование на нефтяных и газовых промыслах большого количества машин и оборудования для бурения и добычи в свою очередь привело к необходимости создания служб, обеспечивающих работоспособность этих машин и оборудования, бесперебойность их его функционирования, а также к необходимости обеспечения этих служб соответствующими машинами и оборудованием. Были созданы и внедрены комплексы сложных машин, оборудования и инструмента для ремонта и обслуживания бурового оборудования. Вследствие этого современный нефтегазовый комплекс превратился в очень насыщенный техникой объект с высокой степенью автоматизации управления, который выполняет десятки сложных взаимосвязанных технологических процессов. Одновременно с созданием нефтегазовой промышленности и нефтепромыслового машиностроения, которое обеспечивает ее машинами и оборудованием для обеспечения ее машинами и оборудованием для добычи нефти и газа, формировалась и наука в области ее создания.

В настоящее время они превратились в самостоятельную область технических наук.

От развития науки зависит в будущем повышение эффективности существующего комплекса машин и оборудования и созданных новых технических средств добычи нефти и природного газа, а также эффективности их добычи.

Достижение высокого уровня добычи нефти и газа требует соответственно увеличенных объемов буровых работ, а также расходов на изготовление бурового оборудования и инструмента.

Создание материально-технической базы в нашем государстве предполагает дальнейшее повышение эффективности развития нефтяной и газовой промышленности, так как ни одна отрасль народного хозяйства не может успешно функционировать без использования газа и продуктов нефтепереработки.

1. Техническая часть

1.1 Назначение, типы и технические характеристики станков-качалок

Станок-качалка предназначен для привода в действие глубинно-насосной установки. Он преобразует вращательное движение вала двигателя в вертикальный возвратно-поступательное движение точки подвеса штанг, т.е. всей колонны штанг и плунжера глубинного насоса.

Совершенствование установок сопровождается увеличением числа конструкций, в которых используется объемный гидропривод, что обусловлено его высокой энергоемкостью и простотой преобразования вращательного движения высокооборотного двигателя в медленном возвратно-поступательное движение точки подвеса штанг.

Гидравлический привод, обладая, с одной стороны, высоким КПД, позволяет достаточно просто регулировать отдельные параметры цикла двойного хода штанг, например: изменять ускорение точки подвеса штанг независимо от числа двойных ходов, регулировать скорости хода штанг вверх и вниз в зависимости от свойств пластовой жидкости и т.д.

ГОСТ 5866-76 предусматривает изготовление станков-качалок тридцати типоразмеров (табл. 1.1).

Станок-качалка комплектуется асинхронным электродвигателем с повышенным пусковым моментом и вологоморозостийкою изоляцией, блоками управления, обеспечивающих индивидуальный самозапуск станков-качалок или программную работу с индивидуальным самозапуска.

Каждый тип станка-качалки характеризуется максимальными допустимыми нагрузками на устьевой шток, длиной хода устьевого штока и крутящим моментом на кривошипном вала редуктора. Кроме СК.2, СКЗ и СК4, все станки-качалки имеют по два типоразмера.

Принятое условное обозначение станка-качалка характеризует: СК - станок-качалка, первая цифра - больше допустимая нагрузка на устьевой шток (кН), далее длина хода (м) и наибольший допустимый крутящий момент на валу (кН · м).

По способу уравновешивания они делятся на станки-качалки:

с балансирным уравновешивания - СК2

с комбинированным уравновешивания - СКЗ

с кривошипным уравновешивания от СК4 к СК10.

Таблица 1.1 - Основные параметры станков-качалок

Станок-качалка | всего допустимая нагрузка на устьевой шток, кН | Номинальные длины ходов устьевого штока, м | Наибольший допустимый крутящий момент на ведущем валу редуктора, кН · м | Масса комплекта, не более кг

СК2-0 ,6-250 | 20 | 0,6 | 2,5 | 1600

СК3-1 ,2-630 | 30 | 1,2 | 6,3 | 3850

СК4-2 ,1-1600 | 40 | 2,1 | 16 | 7200

СК5-3-2500 | 50 | 3 | 25 | 9900

СК6-2 ,1-2500 | 60 | 2,1 | 25 | 9600

СК8-3 ,5-4000 | 80 | 3,5 | 40 | 15100

СК12-2 ,5-4000 | 120 | 2,5 | 40 | 14800

СК8-3 ,5-5600 | 80 | 3,5 | 56 | 15600

СК10-3-5600 | 100 | 3,0 | 56 | 15450

СК10-4 ,5-8000 | 100 | 4,5 | 80 | 24900

СК12-3 ,5-8000 | 120 | 3,5 | 80 | 24800

СК15-3 ,6-12500 | 150 | 6,0 | 125 | 34800

СК20-4 ,5-12500 | 200 | 4,5 | 125 | 34500

СБМ3-1 ,8-700 | 30 | 1,8 | 7,0 | 267

СБМ6-3-2500 | 60 | 3,0 | 25 | 7240

СБМ12-5-800 | 120 | 5,0 | 80 | 17180

Характерной особенностью насосных скважинных установок также комплектация их электронными устройствами, которые в процессе работы установки постоянно анализируют ее параметры и сигнализируют об отклонении от заданного режима. В случае поставки установок микропроцессорами, последние меняют режим работы привода согласно изменяющимся.

В настоящее время известно большое количество различных конструкций приводов ШСНУ. Ниже рассмотрены те, что наиболее часто применяются или наиболее характерные приводы.

1. Подавляющее большинство ШСНУ приводятся в действие балансирными приводами с грузовым, роторным или комбинированным уравновешивания. В настоящее время балансирные станки-качалки выпускаются по ГОСТ 5866-76. В зависимости от параметров приводов уравновешивающие груз устанавливается или на балансир, или на кривошипе редуктора, или и здесь и там. Согласно способ уравновешивания называют балансирным, роторным или комбинированным.

Рис. 1.1 Балансирный станок-качалка

В состав станка-качалки (рис. 1.1) входят следующие основные узлы: рама со стойкой, балансир с опорой и противовесами, два шатуны, два кривошипы с противовесами, редуктор, клиноременной передачи, тормоз, злектродвигун, канатная

МУ 3902-2002 Методические указания по проведению обследования технического состояния станков-качалок румынского производства с истекшим сроком службы и определения возможности их дальнейшей эксплуатации

МУ (Методические указания)

29 октября 2002

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО "СУРГУТНЕФТЕГАЗ"

ОАО "СУРГУТНЕФТЕГАЗ"

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРОВЕДЕНИЮ ОБСЛЕДОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СТАНКОВ-КАЧАЛОК РУМЫНСКОГО ПРОИЗВОДСТВА С ИСТЕКШИМ СРОКОМ СЛУЖБЫ И ОПРЕДЕЛЕНИЯ ВОЗМОЖНОСТИ ИХ ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ

Начальник Управления Тюменского округа Госгортехнадзора России В.А.Тарасенко

Письмо N 1670 от 29.10.2002 г.

Главный механик ОАО "Сургутнефтегаз" С.В.Медведев

Главный инженер НГДУ "Сургутнефть" О.В.Быков

Главный инженер ОАО СПКТБ "Нефтегазмаш" Ф.А.Гирфанов

Главный технолог ОАО СПКТБ "Нефтегазмаш" P.P.Яхин

Главный инженер ОАО "Сургутнефтегаз" Н.И.Матвеев

1 ОБЩИЕ ПОЛОЖЕНИЯ1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящие "Методические указания по проведению обследования технического состояния станков-качалок румынского производства с истекшим сроком службы и определению возможности их дальнейшей эксплуатации" (далее - Методические указания) являются руководящим документом при проведении обследования станков-качалок UP-9T, UP-12T румынского производства, отработавших нормативный срок службы, находящихся в эксплуатации на предприятиях ОАО "Сургутнефтегаз".

Общий вид станка-качалки приведен на рисунке 1.

Рисунок 1. Станок-качалка

Рисунок 1 - Станок-качалка

1 - основная рама; 2 - стойка; 3 - постамент редуктора; 4 - балансир; 5 - головка балансира; 6 - шаровой подшипник; 7 - траверса; 8 - шатун; 9 - центральный подшипник; 10 - шаровой шарнир; 11 - кривошип; 12 - редуктор; 13 - тормозное устройство; 14 - канатная подвеска; 15 - постамент электродвигателя; 16 - шкив электромотора; 17 - кожух; 18 - ограждение; 19 - лестница; 20 - клиноременная передача; 21 - фундамент станка-качалки

1.2 Методические указания устанавливают порядок, объемы и методы оценки технического состояния станков-качалок при определении возможности их эксплуатации сверх нормативного срока службы, а также проведения ремонта или списания.

Нормативный срок службы, установленный разработчиком (заводом-изготовителем) указан в технических условиях на изготовление или паспорте на станок-качалку.

1.3 Методические указания разработаны на основе опыта эксплуатации станков-качалок на нефтедобывающих предприятиях, материалов исследования неисправностей станков-качалок, поступивших на капитальный ремонт, а также требований нормативных документов ведущих проектных и научно-исследовательских институтов и в соответствии с требованиями "Правил безопасности в нефтяной и газовой промышленности" РД 08-200-98 *.

_________________

* На территории Российской Федерации документ не действует. Действуют ПБ 08-624-03. здесь и далее по тексту. - Примечание изготовителя базы данных.

1.4 В Методических указаниях приведены наиболее часто встречающиеся дефекты деталей станка-качалки, номинальные и предельно-допустимые параметры обследуемых поверхностей и способы их определения (таблица 3), указаны методы проведения дефектоскопии.

1.5 Методические указания являются руководящим документом для предприятий ОАО "Сургутнефтегаз", эксплуатирующих, производящих обследование и ремонт станков-качалок румынского производства с целью продления срока службы и предупреждения аварийных ситуаций из-за неисправности составных частей станка-качалки.

1.6 Настоящие Методические указания могут быть использованы при обследовании других аналогичных типов станков-качалок российского и зарубежного производства с истекшим нормативным сроком службы.

1.7 Методические указания разработаны ОАО "СПКТБ "Нефтегазмаш", г.Уфа, 2002 г.

2 ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЕ РАБОТ ПО ПРОВЕДЕНИЮ ОБСЛЕДОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СТАНКОВ-КАЧАЛОК2.1 Своевременное и качественное обследование станка-качалки позволяет определить техническое состояние станка-качалки и дать заключение о пригодности к дальнейшей работе.

2.2 Обследованию подлежат станки-качалки, выработавшие нормативный срок службы и находящиеся в рабочем состоянии.

2.3 Обследование станков-качалок выполняется ремонтной службой предприятия-владельца.

2.4 Разрешение на выполнение работ по обследованию станков-качалок с истекшим сроком службы оформляется приказом по предприятию-владельцу станков-качалок.

2.4.1 В приказе должны быть указаны:

- наименование организации проводящей обследование;

- даты вывода станков-качалок на обследование и сроки их проведения;

- должности и фамилии руководителя, назначаемой комиссии по проведению обследования и ее членов.

2.4.2 В состав комиссии включаются лица, ответственные за техническое состояние и безопасную эксплуатацию станков-качалок, с привлечением, в случае необходимости, специалистов диагностических организаций.

2.4.3 Приказ может быть оформлен на обследование одного или нескольких единиц станков-качалок. Рекомендуемая форма приказа приводится в приложении Ж.

2.5 Обследование станков-качалок производится на месте эксплуатации станка-качалки при наличии всех необходимых контрольно-измерительных инструментов и приборов для получения наиболее точных данных о техническом состоянии станка-качалки, соответствии его параметров нормативно-технической документации.

2.6 Станки-качалки перед обследованием должны быть очищены от грязи, нефти, коррозии, шелушащейся краски, снега, обледенений и т.д.

2.7 Обследование с целью определения технического состояния станка-качалки и продления срока служба сверх нормативного не заменяет проводимого в установленном порядке технического обслуживания.

2.8 При обследовании станка-качалки специалистами должны выполняться требования:

- "Правил безопасности в нефтяной и газовой промышленности" РД 08-200-98. утвержденных постановлением Госгортехнадзора РФ N24 от 09.03.1998 г.;

- "Правил эксплуатации электроустановок потребителей *", утвержденных 31.03.1992 г.;

_________________

* На территории Российской Федерации документ не действует. Действуют Правила технической эксплуатации электроустановок потребителей. здесь и далее по тексту. - Примечание изготовителя базы данных.

- межотраслевых "Правил по охране труда (правила безопасности) при эксплуатации электроустановок" ПОТ РМ-016-2000, РД 153-34.0-03.150-00 .

2.9 Обследование станка-качалки должно производиться в следующей последовательности:

- изучение технической и эксплуатационной документации;

- визуальный осмотр составных частей станка-качалки;

- измерительный контроль в местах вероятного появления дефектов;

- неразрушающий контроль сварных швов и основного металла;

- составление дефектной ведомости;

- оценка остаточного ресурса по результатам анализа полученных данных;

- оформление заключения по дальнейшему использованию станка-качалки.

2.10 Станки-качалки, нормативный срок эксплуатации которых истек, но детали не имеют перечисленных в настоящих Методических указаниях дефектов, по заключению ответственных лиц могут эксплуатироваться сверх нормативного срока.

Срок эксплуатации сверх нормативного устанавливается по результатам обследования и может составлять до трех лет. Затем проводится повторное обследование технического состояния станка-качалки в полном объеме.

Количество повторных обследований не ограничено.

2.11 Станки-качалки, с дефектами, подлежащими исправлению, передаются на ремонт.

После проведения работ, по устранению обнаруженных при обследовании технического состояния станка-качалки дефектов, проводится оценка качества устранения дефектов с составлением заключения о пригодности станка-качалки к дальнейшей эксплуатации.

3 ОСНОВНЫЕ ПОНЯТИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ3.1 Техническое обслуживание - комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании.

3.2 Плановое техническое обслуживание - Техническое обслуживание, постановка на которое осуществляется в соответствии с требованиями нормативно-технической или эксплуатационной документации.

3.3 Ремонт - комплекс мероприятий по восстановлению исправности или работоспособности изделий, и восстановлению ресурсов изделий или их составных частей.

3.4 Текущий ремонт - ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей.

3.5 Капитальный ремонт - ремонт, выполняемый для восстановления исправности и полного или близко к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые.

Примечание. Значение близкого к полному ресурсу устанавливается в нормативно-технической документации.

3.6 Плановый ремонт - ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации.

3.7 Неплановый ремонт - ремонт, постановка на который осуществляется без предварительного назначения.

3.8 Ремонт по техническому состоянию - ремонт, при котором контроль технического состояния выполняется с периодичностью и в объеме установленными нормативно-технической документацией, а объем и момент начала ремонта определяются техническим состоянием изделия.

3.9 Техническое состояние оборудования - совокупность подверженных изменению в процессе производства или эксплуатации свойств объекта, характеризуемая в определенный момент времени признаками, установленными технической документацией на этот объект.

Примечание. Видами технического состояния являются исправность, работоспособность, неисправность, неработоспособность и т.д.

3.10 Контроль технического состояния - это проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени.

3.11 Техническое диагностирование (диагностирование) - это определение технического состояния объекта.

3.12 Параметр оборудования - это характеристика данного оборудования, отражающая физическую величину. Физическими величинами являются геометрические размеры, физико-механические характеристики материалов, температура, давление, скорость и другие технические характеристики.

3.13 Диагностический (контролируемый) параметр - это параметр оборудования, используемый при его диагностировании (контроле).

Различаются прямые и косвенные диагностические (контролируемые) параметры.

Прямой - структурный параметр (например, износ, зазор в сопряжении и др.) непосредственно характеризует техническое состояние оборудования.

Косвенный параметр - параметр, косвенно характеризующий техническое состояние оборудования (например, показатель уровня вибрации, давление масла и др.).

3.14 Предельное состояние - состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособности невозможно либо нецелесообразно.

3.15 Критерий предельного состояния - это признак или совокупность признаков предельного состояния объекта, установленные нормативно-технической и (или) конструкторской (проектной) документацией.

3.16 Оперативный контроль - контроль технического состояния объекта, а также эксплуатационных параметров объекта в данный момент времени и в динамике, проводимый в соответствии с графиком.

3.17 Плановое диагностирование - контроль фактического состояния объекта по параметрам, позволяющим оценить техническое состояние объекта, составить прогноз его работоспособности, наработку до ремонта или до следующего диагностирования и определить объем и вид ремонта.

3.18 Неплановое диагностирование - контроль технического состояния объекта, проводимый в случае резкого изменения значения постоянно контролируемых параметров или в случае, когда по результатам оперативного контроля выносится решение о предполагаемом развитии дефекта.

3.19 Работоспособное состояние (работоспособность) - состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической документации (НТД).

3.20 Неработоспособное состояние (неработоспособность) - состояние объекта, при котором значение хотя бы одного параметра, характеризующего его работоспособность, не соответствует требованиям НТД.

3.21 Наработка - продолжительность или объем работы объекта.

3.22 Надежность - свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

3.23 Срок службы - календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние.

3.24 Остаточный ресурс - это суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние.

4 АНАЛИЗ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ4.1 Цель анализа технической документации

4.1.1 Анализ технической документации проводят с целью ознакомления с конструкцией и технологическим режимом работы станка-качалки, подлежащего обследованию, выявления мест (зон) возможного появления дефектов при эксплуатации, причин и механизма их возникновения, определения мест их локализации.

4.1.2 Результаты анализа технической документации используют при выборе методов контроля технического состояния станка-качалки.

4.1.3 Анализу подлежит следующая конструкторская и эксплуатационная документация на станок-качалку:

а) паспорт (или заверенный дубликат), в котором должны содержаться следующие сведения:

- заводской и инвентарный номер;

- основные технические характеристики;

- показатели надежности (срок службы);

б) все виды имеющихся эксплуатационных документов, содержащих сведения о дате ввода в эксплуатацию станка-качалки, о периодических осмотрах, проведенных ремонтах и использованных при этом материалах, ранее проведенных обследованиях; сведения об условиях эксплуатации и другие сведения:

- инструкция по эксплуатации;

- монтажная и ремонтная документация;

- инструкция по технике безопасности;

- журнал учета технического обслуживания и ремонтов;

в) техническая информация по отказам и повреждениям однотипных станков-качалок.

4.1.4 На основании анализа перечисленных документов устанавливают:

- соответствие рабочих параметров станка-качалки паспортным данным;

- фактическое время наработки и т.д.

В случае установления отклонения режима работы станка-качалки от заданных характеристик, определяют длительность эксплуатации станка-качалки в нерегламентированных условиях.

Анализ технической документации позволяет определить потенциально опасные участки (ПОУ) составных частей станка-качалки, которые в процессе эксплуатации наиболее подвержены износу, коррозии, образованию трещин.

4.2 По результатам анализа технической документации составляют план обследования станка-качалки, содержащий:

- карту (схему) ПОУ (приложение А);

- порядок и объем проведения обследования;

- выбор методов контроля и контрольно-измерительной аппаратуры;

- методы обработки результатов обследования.

Методы контроля и контрольно-измерительная аппаратура должны обеспечивать надежность и объективность полученных результатов по выявлению дефектов составных частей станка-качалки.

5 ОБСЛЕДОВАНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СТАНКА-КАЧАЛКИ5.1 Обследованию подвергаются станки-качалки, находящиеся в эксплуатации.

5.2 Обследование станков-качалок осуществляет предприятие-владелец, с привлечением, в случае необходимости, специализированных диагностических организаций, имеющих разрешение (лицензию) органа Госгортехнадзора.

5.3 Сборочные единицы и детали, подлежащие обследованию должны быть очищены от грязи, песка и остатков нефтепродуктов.

Окрашивание станка-качалки перед обследованием не допускается.

5.4 Визуально-оптический контроль

5.4.1 Визуально-оптический контроль при обследовании проводят с целью выявления поверхностных дефектов, которые могли возникнуть в процессе монтажа и эксплуатации.

5.4.2 Визуально-оптический контроль выполняется до проведения инструментального и неразрушающих методов контроля.

Все измерения производятся после визуального контроля или одновременно с ним.

5.4.3 Визуально-оптический контроль выполняется невооруженным глазом или с помощью лупы по ГОСТ 25706 с 20-кратным увеличением.

5.4.4 При визуально-оптическом контроле проверяется:

- качество защитных покрытий и окраски;

- правильность функционирования деталей и сборочных единиц станка-качалки;

- наличие дефектов, влияющих на работоспособность станка-качалки.

При этом следует обратить особое внимание на наличие дефектов, представляющих возможную опасность последующего разрушения детали или сборочной единицы таких как:

- местные механические повреждения (разрывы, изломы, вмятины);

- расслоения основного металла;

- закаты основного металла;

- деформация деталей и сборочных единиц;

- трещины в основном металле;

- прерывание сварного шва (за исключением прерывистых сварных швов, предусмотренных конструкторской документацией);

- трещины в сварных швах и околошовной зоне.

Внешними признаками наличия трещин могут являться подтеки ржавчины, выходящие на поверхность металла, шелушение краски.

5.4.5 При обнаружении дефектов или признаков их наличия на участках деталей и сборочных единиц или сварных швов эти зоны должны быть зачищены до металлического блеска. В сомнительных случаях соответствующий участок основного металла или сварного шва необходимо зачистить наждачной бумагой, наждачным кругом или напильником и протравить.

При зачистке запрещается наносить удары зубилом или молотком, оставляющие вмятины и зарубки.

После подготовки участков к проверке для уточнения наличия дефектов применяется один из методов неразрушающего контроля.

5.5 Измерительный контроль

5.5.1 Измерительный контроль при обследовании станка-качалки проводят с целью проверки соответствия геометрических размеров деталей и сборочных единиц требованиям нормативно-технической документации, а также для измерения размеров дефектов, выявленных при визуально-оптическом контроле.

5.5.2 При измерительном контроле деталей станка-качалки определяют размеры:

- механических повреждений основного металла;

- износа поверхностей деталей;

- деформированных участков основного металла, в том числе длину, ширину и глубину вмятин, выпучин;

- размеры дефектов сварных швов;

- глубину коррозионных язв и размер зон коррозионного поражения, включая их глубину.

5.5.3 При измерительном контроле применяются:

- линейки измерительные металлические по ГОСТ 427 ;

- штангенциркули типа ШЦ по ГОСТ 166 ;

- щупы наборы N 1, 2, 3, 4 по ТУ 2-034-225-87*;

________________

* ТУ, упомянутые здесь и далее по тексту, являются авторской разработкой. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

- нутромеры микрометрические по ГОСТ 10 и индикаторные по ГОСТ 868 ;

- толщиномеры и стенкомеры индикаторные по ГОСТ 11358 ;

- шаблоны, в том числе универсальные, радиусные, резьбовые и др.;

- квадрант оптический КО-60;

- меры длины концевые плоскопараллельные по ГОСТ 9038 ;

- меры длины штриховые брусковые по ГОСТ 12069 .

5.6 Неразрушающие методы контроля

5.6.1 Неразрушающий метод контроля проводят с целью выявления в основном металле деталей и сборочных единиц станков-качалок несплошностей различного вида и происхождения, определения места их расположения, размеров, контроля геометрических параметров, оценки качества металла.

5.6.2 Неразрушающий метод контроля производят в случае:

- наличия косвенных признаков дефекта;

- возникновения сомнения у специалистов, проводящих обследование станка-качалки, в качестве металла деталей и сборочных единиц.

5.6.3 Места (зоны) выявления дефектов на потенциально опасных участках деталях и сборочных единицах станка-качалки и методы их определения устанавливают специалисты, проводящие обследование.

5.6.4 Выбор и проведение неразрушающего контроля обуславливается степенью деформирования контролируемых мест (зон) станка-качалки, свойствами и толщиной металла, наличием дефектоскопической аппаратуры, методики контроля, производительностью контроля и т.д.

5.6.5 Методы контроля качества сварных соединений в зависимости от характеристики дефекта и области применения должны соответствовать требованиям ГОСТ 3242 .

5.6.6 При обследовании станка-качалки следует применять любой из следующих методов неразрушающего контроля:

Преимущества и недостатки перечисленных выше методов контроля приведены в таблице 1.

Плохая выявляемость трещин в поперечной плоскости

5.7 Капиллярный метод контроля

5.7.1 Капиллярный метод контроля применяют для проверки состояния металла деталей и сборочных единиц станка-качалки на наличие трещин, расслоений, закатов, надрывов, раковин, пор, выходящих на поверхность, определения их расположения, протяженности, а также для выявления дефектов сварных и механических соединений.

При капиллярном методе контроля деталей и сборочных единиц станка-качалки достаточен II уровень чувствительности контроля, что соответствует выявлению таких дефектов, как поверхностные трещины с раскрытием до 10 мкм при глубине 0,03-0,04 мм.

5.7.2 Капиллярная диагностика может выполняться одним из двух способов:

5.7.3 При "керосиновой пробе" поверхность проверяемого участка зачищается до металлического блеска, смачивается керосином, вытирается насухо и покрывается слоем мела. Через несколько минут после обстукивания поверхности молотком массой не менее 0,5 кг на месте предполагаемой трещины должна выступить темная полоса, определяющая характер и границы трещины.

5.7.4 При "цветном методе" участок, подлежащий проверке, зачищается до шероховатости 20-40 мкм, обезжиривается ацетоном и затем на подготовленную поверхность наносится рабочая жидкость.

В качестве рабочей жидкости применяют состав 70% керосина, 30% трансформаторного масла и краситель (10 г красной краски типа "Судан III" на 1 литр жидкости) либо специальный комплект аэрозолей типа СИМ с чувствительностью по II классу.

Состав наносят не менее трех раз, выдерживая 3-5 мин, не допуская высыхания последнего слоя. Затем производят удаление красителя с помощью раствора воды и моющего средства.

Проявление дефектов происходит после нанесения проявителя из комплекта СИМ практически сразу же для крупных и через 20 мин для мелких (от 1 до 3 мкм).

5.7.5 Общие требования к цветному методу, требования к контролируемой поверхности, оптимальные рабочие составы, методика контроля должны соответствовать требованиям ГОСТ 18442 .

5.7.6 Результаты контроля поверхности деталей и сборочных единиц станка-качалки регистрируют в картах с представлением эскизов проконтролированных участков.

Форма карты результатов цветного метода контроля приведена в приложении Б.

5.8 Магнитопорошковый метод контроля

Магнитопорошковый метод контроля применяют в основном для выявления трещин в сварных швах, надрывов металла в радиусах переходов поверхностей от одного диаметра к другому в различных деталях.

Для выявления трещин используют масляно-керосиновую суспензию, которую наносят на обследуемую поверхность, и магнитный порошок.

Магнитопорошковый метод контроля производят в соответствии с требованиями ГОСТ 21105 .

5.9 Ультразвуковая дефектоскопия

5.9.1 Ультразвуковая дефектоскопия (УЗД) обеспечивает выявление дефектов типа трещин, непроваров, несплавлений, шлаковых включений, газовых пор и т.д. с эквивалентной площадью не менее нормативных величин дефектов, указание их количества, координат расположения и условной протяженности без расшифровки характера.

УЗД должна осуществляться в соответствии с требованиями ГОСТ 12503. ГОСТ 14782 .

5.9.2 Для обнаружения скрытых дефектов в деталях и сборочных единицах станка-качалки используют ультразвуковые дефектоскопы типа УД2-12, УД-13П, УД2В-П фирмы "Прибор"; УД4-7 фирмы "Votum"; СКАРУЧ, УИУ-СКАНЕР фирмы "Алтес"; УД2-102, фирмы "Алтек"; А1212 фирмы "Спектр"; УД-09 фирмы "Политест"; USL-48, USN-50, USK-75 фирмы "Panametrics" и др.

5.9.3 Дефектоскопы должны быть укомплектованы прямыми или наклонными (призматическими) преобразователями с углом призмы 30°, 40°, 50°, с частотой 2,5 МГц и 5 МГц.

5.9.4 В комплект аппаратуры дефектоскопов (совместно с преобразователями) для измерения основных параметров и контроля должен входить комплект стандартных образцов NN 1, 2, 3, 4, 4А по ГОСТ 14782 .

В случае отсутствия стандартных образцов для настройки чувствительности прибора следует изготовить образцы из тех же марок сталей, из которых выполнены детали станка-качалки.

Для контроля деталей и сборочных единиц станка-качалки прямым преобразователем применяют образец с искусственным дефектом в виде плоскодонного сверления (рисунок 2) наклонным преобразователем - образец с искусственным дефектом в виде зарубки (рисунок 3). Зарубку наносят с помощью специального бойка. Размеры зарубок приведены в таблице 2.

Рисунок 2. Эскиз испытательного образца для настройки чувствительности дефектоскопа с прямым преобразователем

- глубина прозвучивания (толщина контролируемой детали)

Рисунок 2 - Эскиз испытательного образца для настройки чувствительности дефектоскопа с прямым преобразователем

Рисунок 3 - Эскиз испытательного образца для настройки чувствительности дефектоскопа с наклонным преобразователем

УЗД не гарантирует выявление дефектов в пределах "мертвой зоны" преобразователя, в соответствии с эксплуатационной документацией на применяемый дефектоскоп и преобразователь, а также дефектов в зоне индикации мешающих сигналов из-за неровностей усиления шва, конструктивных элементов свариваемых деталей, структурных неоднородностей и т.п.

УЗД проводят дефектоскописты с квалификацией не ниже II уровня.

Поверхности и сварные соединения деталей и сборочных единиц станка-качалки контролируют по рекомендуемым схемам. При контроле сварных швов используют наклонные преобразователи с углом призмы 40°, 50° и частотой 2,5 МГц (рисунок 4).

Рисунок 4. Схема УЗД стыковых и угловых сварных швов

а - прямым лучом;

б - однократно отраженным лучом;

в - двукратно отраженным лучом

Стыковые сварные соединения

Угловые сварные соединения

1 - наклонный преобразователь

Рисунок 4 - Схема УЗД стыковых и угловых сварных швов

Контроль сварных швов ведут последовательно с двух сторон усиления шва. Искатель перемещают зигзагообразно вдоль шва (рисунок 5).

1 - наклонный преобразователь

Рисунок 5 - Схема перемещения искателя по поверхности при контроле сварного шва

Перемещение искателя в продольном направлении шва должно быть в пределах 2-5 мм.

Результаты ультразвуковой дефектоскопии деталей и сборочных единиц станка-качалки регистрируют в картах результатов ультразвуковой дефектоскопии с предоставлением эскиза проконтролированного участка.

Форма карты результатов ультразвуковой дефектоскопии приведена в приложении Г.

5.10 Ультразвуковая толщинометрия

Ультразвуковую толщинометрию (УЗТ) проводят в соответствии с заводскими требованиями по эксплуатации, изложенными в паспорте на прибор, требованиями ГОСТ 14782 и другой нормативно-справочной документацией.

Для калибровки ультразвукового толщиномера используют как эталон СО-1 по ГОСТ 14782. так и специально изготовленные образцы с толщиной 15-40 мм.

Толщинометрия должна производиться для всех несущих элементов металлоконструкций станка-качалки (основной рамы, стойки, постамента редуктора).

Выбор мест замера толщин стенок деталей и сборочных единиц производят специалисты, выполняющие обследование станка-качалки.

Для повышения достоверности результатов в каждой точке проводят три измерения и определяют среднеарифметическое значение.

В случае обнаружения зон повышенного коррозионного и эрозионного износа, количество точек измерений может быть увеличено.

Замеры должны в обязательном порядке производиться в местах, где ранее были выявлены следы коррозии или уменьшение толщины стенок деталей и сборочных единиц станка-качалки.

Результаты УЗТ регистрируют в картах результатов ультразвуковой толщинометрии с представлением эскиза. На эскизе должны быть указаны места проведенного контроля толщины стенок деталей и сборочных единиц станка-качалки.

Форма карты результатов ультразвуковой толщинометрии приведена в приложении Д.

5.11 Радиографический метод

Радиографический метод контроля применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, окисных и других включений, а также выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва.

Радиографический метод контроля не обеспечивает выявления следующих дефектов:

- несплошностей и включений с размером в направлении просвечивания менее удвоенной чувствительности контроля;

- непроваров и трещин, плоскость раскрытия которых не совпадает с направлением просвечивания и величина раскрытия менее 0,1 мм;

- любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

Радиографический метод контроля следует проводить после устранения обнаруженных при визуально-оптическом контроле дефектов и зачистки контролируемого участка от неровностей, шлака, брызг металла, окалины и других загрязнений, изображение которых на радиографическом снимке могут затруднить расшифровку снимков и оценку качества сварного соединения.

Схемы просвечивания, режимы и параметры радиографического метода контроля выбирают в соответствии с требованиями ГОСТ 7512. ОСТ 26-11-03-86, ОСТ 102-51-85.

Для радиографического метода контроля используют следующую аппаратуру:

- рентгеновские аппараты Арина-0,5-2М, Арина 2-02М, Шмель 250, Пион, Мира, BSG, ERESKO 65 ME 2L;

- гамма-дефектоскопы Гаммарид 192/120, Стапель-5М.

6 КАРТА ОБСЛЕДОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СТАНКОВ-КАЧАЛОК UP-9T, UP-12T6.1 В процессе выполнения работ по обследованию станков-качалок производят анализ результатов контроля и определяют предельное состояние составных частей станка-качалки.

6.2. Перечень параметров (отклонения размеров и форм), определяющих предельное состояние станка-качалки, при котором его дальнейшая эксплуатация не допускается, приведен в таблице 3.

26 Вибрация подшипников электродвигателя не должна превышать, при частоте вращения вала:

750 об/мин - 7,1 мм/с

1000 об/мин - 7,1 мм/с.

Виброперемещение подшипников электродвигателя не должно превышать 75 мкм

Определяется виброметрами типов "Корсар", С-3203, СК-100, ВИП-2 на жестком фундаменте без шкива согласно ГОСТ 20815 * (МЭК 34-14-82), а также портативными средствами виброметрии, соответствующими ГОСТ 25275 и международным стандартам

_________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р МЭК 60034-14-2008. здесь и далее по тексту. - Примечание изготовителя базы данных.

27 Задевание шатунов за кривошипы или противовесы во время работы - не допускается

Определяется визуально и на слух

28 Ослабление сборки кривошипа на валу редуктора, вращение кривошипа на валу редуктора, удары в шпонке - не допускается

Определяется визуально и на слух

29 Ослабление болтов крепления противовесов к кривошипу. Биение во время работы, сползание противовесов - не допускается