Категория: Инструкции

2. Общая схема технологического процесса в крупяном производстве

Организация и ведение процессов в крупяном производстве заметно различается для каждой культуры, а в пределах культуры – и в зависимости от вида вырабатываемой крупы; это обусловлено особенностями анатомического строения зерна различных культур и его структурно-механическими и физико-химическими свойствами.

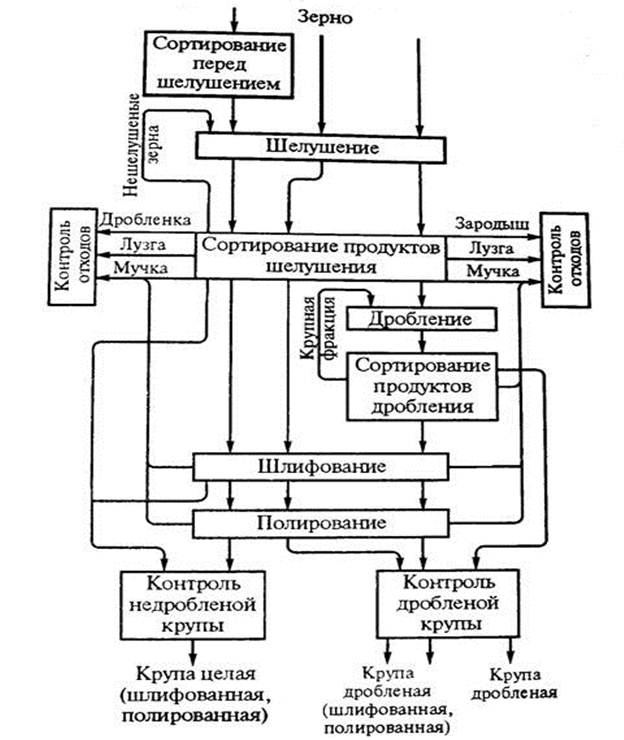

Процесс переработки зерна в крупу состоит из трех основных этапов – подготовки зерна к переработке, переработки зерна в крупу (рис. 1), упаковки и отпуска готовой продукции.

Рис. 2.1.Структурная схема технологического процесса

в шелушильном отделении

Подготовка зерна к переработке включает выделение примесей (сепарирование) и гидротермическую обработку. Поскольку все частные технологии производства крупы из зерна различных культур в обязательном порядке включают операцию шелушения, на крупяных предприятиях не применяют операции по обработке поверхности зерна (сухим способом или мойку).

Первый и второй

Общая схема технологического процесса в крупяном производстве

Организация и ведение процессов в крупяном производстве заметно различается для каждой культуры, а в пределах культуры – и в зависимости от вида вырабатываемой крупы; это обусловлено особенностями анатомического строения зерна различных культур и его структурно-механическими и физико-химическими свойствами.

Процесс переработки зерна в крупу состоит из трех основных этапов – подготовки зерна к переработке, переработки зерна в крупу (рис. 1), упаковки и отпуска готовой продукции.

Рисунок 1 – Структурная схема технологического процесса

в шелушильном отделении

Подготовка зерна к переработке включает выделение примесей (сепарирование) и гидротермическую обработку. Поскольку все частные технологии производства крупы из зерна различных культур в обязательном порядке включают операцию шелушения, на крупяных предприятиях не применяют операции по обработке поверхности зерна (сухим способом или мойку).

Очистку зерна от крупных, мелких и легких примесей проводят на воздушно ситовых сепараторах, короткие и длинные примеси выделяют в триерах, минеральные (тяжелые) примеси эффективно удаляются в камнеотделительных машинах.

Проведение гидротермической обработки зерна повышает выход и качество крупы, ее рекомендуют применять при переработке зерна гречихи, овса, гороха, ячменя, пшеницы и кукурузы. Причем для первых четырех культур применяют первый способ ГТО, включающий пропаривание, сушку и охлаждение, а для пшеницы и кукурузы – второй способ: увлажнение и отволаживание. Зерно пропаривают в горизонтальных шнековых пропаривателях непрерывного действия или в аппаратах периодического действия.

В шелушильном отделении для некоторых схем применяют сортирование зерна на фракции по размерам (калибрование) в крупосортировочных машинах перед шелушением и раздельную переработку его по фракциям крупности.

Процесс переработки зерна включает ряд обязательных технологических операций: шелушение зерна, сортирование продуктов шелушения, контроль готовой продукции. Шелушение проводят на различных машинах: шелушильных поставах, вальцедековых станках, шелушителях с обрезиненными вальцами, обоечных машинах, центробежных шелушителях и шелушильно-шлифовальных машинах. Разделение продуктов шелушения осуществляют на рассевах, триерах, падди-машинах, крупосортировках, иногда используют и пневмосортировальные столы.

При переработке большинства крупяных культур используют шлифование и полирование крупы. Для отдельных культур применяют также дробление ядра и сортирование частиц по размерам (номерам). Эту операцию проводят при производстве перловой, ячневой, пшеничной и кукурузной крупы.

ТЕХНОЛОГИЯ КРУПЯНОГО ПРОИЗВОДСТВА

Крупа – это ядро зерна хлебных злаков, плодов гречихи и семян бобовых культур, освобожденное от неусваиваемых частей (пленок и оболочек). Причем ядро может быть цельным, дробленым и плющеным.

Ассортимент крупяной продукции насчитывает около 40 наименований (табл. 1). Перерабатываемая культура определяет вид крупы. Некоторые виды круп подразделяются на сорта, номера, марки.

Таблица 1 – Ассортимент продукции крупяного производства

Наименование и ассортимент круп

Первый и второй

Общая схема технологического процесса в крупяном производстве

Организация и ведение процессов в крупяном производстве заметно различается для каждой культуры, а в пределах культуры – и в зависимости от вида вырабатываемой крупы; это обусловлено особенностями анатомического строения зерна различных культур и его структурно-механическими и физико-химическими свойствами.

Процесс переработки зерна в крупу состоит из трех основных этапов – подготовки зерна к переработке, переработки зерна в крупу (рис. 1), упаковки и отпуска готовой продукции.

Рисунок 1 – Структурная схема технологического процесса

в шелушильном отделении

Подготовка зерна к переработке включает выделение примесей (сепарирование) и гидротермическую обработку. Поскольку все частные технологии производства крупы из зерна различных культур в обязательном порядке включают операцию шелушения, на крупяных предприятиях не применяют операции по обработке поверхности зерна (сухим способом или мойку).

Очистку зерна от крупных, мелких и легких примесей проводят на воздушно ситовых сепараторах, короткие и длинные примеси выделяют в триерах, минеральные (тяжелые) примеси эффективно удаляются в камнеотделительных машинах.

Проведение гидротермической обработки зерна повышает выход и качество крупы, ее рекомендуют применять при переработке зерна гречихи, овса, гороха, ячменя, пшеницы и кукурузы. Причем для первых четырех культур применяют первый способ ГТО, включающий пропаривание, сушку и охлаждение, а для пшеницы и кукурузы – второй способ: увлажнение и отволаживание. Зерно пропаривают в горизонтальных шнековых пропаривателях непрерывного действия или в аппаратах периодического действия.

В шелушильном отделении для некоторых схем применяют сортирование зерна на фракции по размерам (калибрование) в крупосортировочных машинах перед шелушением и раздельную переработку его по фракциям крупности.

Процесс переработки зерна включает ряд обязательных технологических операций: шелушение зерна, сортирование продуктов шелушения, контроль готовой продукции. Шелушение проводят на различных машинах: шелушильных поставах, вальцедековых станках, шелушителях с обрезиненными вальцами, обоечных машинах, центробежных шелушителях и шелушильно-шлифовальных машинах. Разделение продуктов шелушения осуществляют на рассевах, триерах, падди-машинах, крупосортировках, иногда используют и пневмосортировальные столы.

При переработке большинства крупяных культур используют шлифование и полирование крупы. Для отдельных культур применяют также дробление ядра и сортирование частиц по размерам (номерам). Эту операцию проводят при производстве перловой, ячневой, пшеничной и кукурузной крупы.

3.1. Ассортимент и оценка качества круп

Крупа – это цельное, дробленое или расплющенное ядро зерна хлебных злаков, плодов гречихи и семян гороха, освобожденное от неусваиваемых человеком частей (цветковых пленок, плодовых и семенных оболочек). Крупы – энергетически ценные, высококалорийные продукты питания (320-350 ккал в 100 г). Зерно в крупы перерабатывают на крупяных заводах или на предприятиях малой мощности, называемых крупорушками.

Вырабатывают следующие виды и сорта круп: из гречихи – ядрицу первого и второго сортов, продел (дробленое ядро); из риса – рис шлифованный и полированный (высший, первый и второй сорта), дробленый (сечка ); из гороха – горох лущеный, полированный (целый и колотый); из проса – пшено шлифованное (три сорта); из овса – крупы недробленую, плющеную, хлопья и толокно; из ячменя – крупу перловую (шлифованную) пяти номеров и ячневую трех номеров (дробленую); из твердой пшеницы – крупу Полтавская и Артек ; из кукурузы – крупу шлифованную пяти номеров, крупу для хлопьев (крупную) и кукурузных палочек (мелкую).

Качество круп нормируется стандартами. К обязательным показателям при оценке круп относятся органолептические: цвет, запах и вкус. В крупах недопустимы вредители хлебных запасов. Влажность разных круп должна быть в пределах 12-15,5 %. Строго нормируют количество примесей, особенно вредных, испорченного и битого ядра, нешелушенных зерен, которые определяют содержание доброкачественного ядра. От его содержания зависит товарный сорт крупы. Определяются также кулинарные достоинства крупы: цвет, вкус и структура сваренной каши, продолжительность варки и коэффициент разваримости. под которым понимают отношение объема каши к объему крупы, взятой для варки.

3.2. Общая технологическая схема производства крупы

Технологический процесс производства каждого вида крупы специфичен и имеет свои особенности. Поэтому целесообразно рассмотреть общие технологические операции, которые проводятся при переработке зерна в крупу.

3.2.1. Подготовка зерна к переработке.

Перед переработкой в крупу зерно проходит подготовку, включающую следующие операции:

очистка от примесей на различных машинах;

удаление остей (у риса, овса, ячменя) на шасталках (остеломателях);

влаготепловая обработка. или пропаривание – увлажнение и нагрев водяным паром в пропаривателях периодического или непрерывного действия, затем охлаждение в охладительных колонка, кратковременное отволаживание, при необходимости просушивание; эти операции способствуют повышению прочности ядра и выхода крупы, а также улучшению ее качества (переваримости, кулинарных достоинств) и продлению сроков хранения;

сортирование по крупности (выравнивание по размерам) на крупосортировочных решетных сепараторах, каждая фракция, однородная по размерам, перерабатывается отдельно.

3.2.2. Технология переработки зерна в крупу.

Основной технологической операцией является шелушение – процесс отделения пленок и оболочек (шелухи) от ядра.

Для шелушения зерна используют различные машины:

обоечные. где действует принцип многократного удара; применяются в основном для переработки ячменя, у зерна которого цветковые пленки прочно срослись с плодовыми оболочками;

шелушильные постава и машины интенсивного шелушения, в которых используется принцип трения зерна между подвижной и неподвижной поверхностями; используются для переработки различных культур;

вальцедековые станки. работающие по принципу сжатия зерна и сдвига его цветковых пленок или плодовых оболочек между вращающимся вальцом и неподвижной декой; наиболее приемлемы для переработки гречихи и проса;

шелушители с резиновыми вальцами. на которых происходит заметная деформация сдвига, обеспечивая при этом мягкий режим обработки; применяются для переработки риса.

Многие шелушильные машины оборудованы системой аспирации для отвеивания шелухи. Если же такой системы нет, то после шелушения продукт с этой целью пропускают через аспираторы и пневмосепараторы.

Определенную техническую сложность представляет процесс разделения шелушенных и нешелушенных зерен. У гречихи эту операцию проводят на решетных крупосортировочных машинах, на которых чистое ядро отделяют от зерна с оболочками на решетах, используя их различия в размерах. А у риса, например, шелушенное ядро и зерно с цветковыми пленками по размеру практически не отличаются, поэтому их разделяют по плотности и степени упругости поверхности на специальных падди-машинах. При необходимости шелушение повторяют для достижения необходимого технологического эффекта.

После шелушения такая крупа, как ядрица (из гречихи), уже готова

к употреблению и дальнейшей обработки не требует. Для многих же других видов круп проводится финишная обработка ядра для улучшения товарного вида крупы и ее кулинарных достоинств (разваримости, усвояемости и переваримости). Она заключается в шлифовании ядра для удаления остатков цветковых пленок, плодовых и семенных оболочек, а также зародыша, при этом ядро приобретает гладкую поверхность. Для некоторых видов и сортов круп (рис, горох) применяют полирование. придающее крупе красивый вид (блестящую поверхность) и однородность. Крупу, вырабатываемую из зерна многих культур, сортируют по величине на несколько фракций (номеров). Также могут проводить дробление (например, крупа Артек из пшеницы) или плющение (овсяные хлопья) ядра для улучшения разваримости и усвояемости крупы.

Готовая крупа затаривается в мешки (по 50 и 25 кг) или расфасовывается в мелкие пакеты. Правила ее хранения такие же, как и у муки.

Процесс производства крупы можно разделить на два этапа: подготовка зерна к переработке и непосредственно получение крупы.

При подготовке к переработке зерно очищают от органических и минеральных примесей, семян сорных растений, дефектных и мелких семян основной культуры.

При переработке некоторых культур (гречихи, ячменя, кукурузы, овса, гороха, а иногда и риса) зерно подвергают гидротермической обработке (ГТО) — увлажнению и пропариванию в течение 3—5 мин, а затем высушиванию до влажности 12—14%. В результате в пленках и оболочках зерна разрушаются клеящие вещества, в периферийных слоях эндосперма происходит частичная клейстеризация крахмала. У овса исчезает присущая ему горечь. ГТО инактивирует ферменты, в том числе липазу и липоксигеназу, которые способствуют прогорканию жира, и тем самым предотвращается появление в крупе горечи. Почти полностью прекращается процесс дыхания.

Цветковые пленки овса, проса, ячменя, риса и плодовые оболочки гречихи становятся более эластичными, а ядро — более прочным, что облегчает шелушение зерна и способствует увеличению выхода недробленой крупы. На приготовление каши из крупы, полученной после ГТО зерна, затрачивается меньше времени.

Второй этап производства крупы заключается в шелушении, шлифовании и сортировании полученных продуктов.

Шелушение — удаление грубых цветковых пленок (для пленчатых) или плодовых оболочек (для голозерных). В результате уменьшается количество неусвояемых веществ клетчатки и пентозанов. При производстве крупы из ячменя, пшеницы и кукурузы дополнительно проводят дробление ядра.

Шлифование — это удаление с поверхности целого ядра плодовых, а также частично семенных оболочек и зародыша. При выработке дробленой крупы из пшеницы, ячменя и кукурузы шлифование проводят для придания крупинкам шаровидной или овальной формы. При этом удаляется часть эндосперма. Шлифование осуществляется трением ядер о поверхность рабочих органов машин и между собой. 15 результате изменяется химический состав, повышается усвояемость, улучшаются вкусовые и кулинарные свойства (скорость разваривания и увеличение объема при варке крупы). В крупе уменьшается содержание клетчатки, жира, белка, а количество крахмала увеличивается.

После шлифования крупу просеивают для отделения битых ядер, мучки из целого ядра.

Выход разных видов крупы определяется природными особенностями, качеством сырья и технологией переработки. Наибольший выход у гороха шлифованного — 73%, наименьший — у перловой

и кукурузной шлифованной крупы — 40%. Выход остальных круп составляет 63—66%.

Производство быстроразваривающихся круп. Быстроразваривающиеся крупы не требуют предварительной обработки и быстрее варятся или не требуют варки. Для их производства применяют различные технологии:

• использование дополнительной гидротермической обработки в сочетании с плющением;

• использование процессов микронизации;

• использование экструзионных процессов.

Процесс микронизации заключается в тепловой обработке зерна или крупы инфракрасными лучами, длина волны которых 0,8-1,1 мкм, а мощность излучения обеспечивает нагрев продукта до 90—95 "С за 50—90 с. Под действием ИК-излучения в зерне (крупе) закипает внутриклеточная вода и возникающее внутреннее давление вспучивает его, при этом разрываются молекулы крахмала. В целом технология микронизации включает: очистку зерна, шелушение, увлажнение и отволаживание в зависимости от культуры, пропаривание, микронизацию и охлаждение. При выработке хлопьев микронизированный продукт подвергают плющению.

Экструзия — это процесс обработки различных видов сырья в шнековых прессах с целью получения изделий заданной формы, с новыми физико-химическими свойствами. Экструзию пищевых продуктов можно подразделить на холодную, горячую низкого давления, горячую высокого давления. Для выработки круп используют последний вид экструзии. В специальных аппаратах — экструдерах создаются высокая температура и давление. На выходе из экструдера в результате резкого перепада давления и температуры происходят мгновенное испарение влаги, глубокие изменения физико-химических свойств сырья, образование пористой структуры и увеличение объема продукта.

Похожие статьиВ 1968 — 1975 гг. ВНИЭКИпродмаш предложил и осуществил при участии Миргородской МИС новый способ (технологию) выработки гречневой крупы.

Новый способ выработки гречневой крупы включает очистку и шелушение несортированного по размерам на фракции зерна. Шелушеные зерна от нешелушеных отделяются на ячеистых сортировочных столах после предварительного удаления оболочек, мучки и дробления.

Чтобы улучшить качество и сортность крупы, а также увеличить ее выход, несортированное по размерам зерно последовательно четырехкратно шелушат на обрезиненных валках. На последующие машины после шелушения подают верхние сходы, полученные после сортирования зерна, а крупу извлекают последовательно в несколько этапов, сортируя обогащенную смесь на крупоотделительных машинах. При этом верхний сход, полученный после сортирования, направляют на контроль, а нижний сход последнего этапа крупоотделения — в первую зону сортирования. Кратность шелушения и соответственно число этапов крупоотделения равны четырем.

Такой способ выработки гречневой крупы позволяет значительно уменьшить внутризаводской оборот продукта, повысить производительность и эффективность технологического процесса выработки крупы.

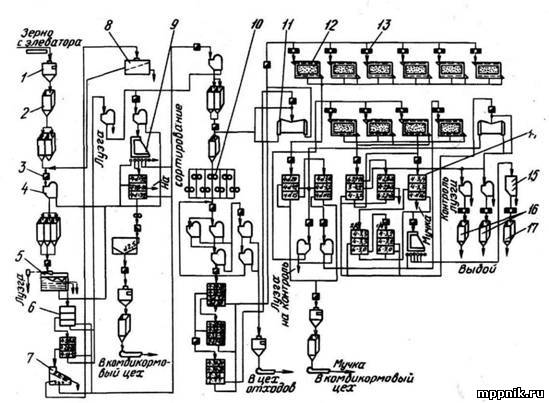

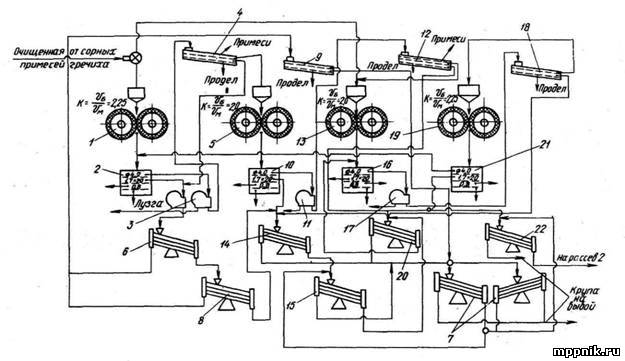

На чертеже изображена схема для осуществления способа (рис. 1). Обрабатываемое зерно (гречиха) поступает на 1-ю систему шелушения 1У включающую машины с обрезиненными валками типа ЗРД. С 1-й системы продукты шелушения направляются на рассев 2.

С сит с отверстиями ф 4 мм рассева 2 после провеивания на аспираторе 3 продукт направляют на сортировочную машину 4 с возвратно-поступательным движением сит для отделения посторонних примесей и дополнительного выделения шелушеного зерна.

Рис. 1. Новая технологическая схема производства гречневой крупы:

1, 5, 13, 19 - соответственно 1-, 2-, 3-, 4-я системы шелушения; 2, 10, 16, 21 - рассевы; 3, 11, 17 - аспираторы с замкнутым циклом воздуха; 4, 12, 18 - сортировочные машины; б, 7, 8, 14, 15, 20, 22 - крупоотделительные машины

С сит с отверстиями ф 4 мм сортировочной машины 4 продукт поступает на 2-ю систему шелушения 5. Сход с сит с отверстиями размером 1,7 х 20 мм рассева 2 и сортировочной машины 4, обогащенный продуктами шелушения (содержание ядра 90. 95 %), полученными после сита с отверстиями ф 4 мм, направляется на крупоотделительные машины 6 с ячеистыми столами (I этап отделения ядрицы), колеблющимися с частотой не более 3,3 с-1(200 об/мин). Выделенная ядрица направляется на контрольные крупоотделительные машины 7, а продукт, получаемый нижним сходом с крупоотделительных машин 6, направляется на крупоотделительные машины 8 (II этап отделения ядрицы). Продукт верхнего схода крупоотделительных машин 6 и 8 идет для дополнительного контроля на сортировочную машину 9, откуда сход с сита с отверстиями размером 1,7 х 20 мм поступает на контрольные крупоотделительные машины 7. После 2-й системы шелушения 5 продукты направляются на рассев 10. Сход с сита с отверстиями 0 4 мм рассева 10 после провеивания на аспираторе 11 и просеивания на сортировочной машине 12 поступает на 3-ю систему шелушения 13. Продукт, идущий сходом с сит с отверстиями размером 1,7 х 20 мм рассева 10, направляется на крупоотделительные машины 14. После крупоотделения продукт верхнего схода (ядрица) поступает на контрольные системы крупоотделительных машин 7, а нижние схода — на крупоотделительные машины 15. После 3-й системы шелушения 13 продукты поступают на рассев 16. Сход с сита с отверстиями ф4 мм рассева 16 после провеивания на аспираторе с замкнутым циклом воздуха 17 и просеивания на сортировочной машине 18 поступает на 4-ю систему шелушения 19. Сход с сита с отверстиями размером 1,7 х 20 мм рассева 16 вместе с продуктом, поступающим от сортировочной машины 12, направляется на крупоотделительные машины 20 (III этап крупоотделения). После крупоотделения продукт верхнего схода (ядрица) поступает на контрольные крупоотделительные машины 7, а нижние схода — на крупоотделительные машины 15 либо 22. Продукты шелушения машины 19 направляются на рассев 21. Сход с сита с отверстиями ф 4 мм рассева 21 возвращается на рассев 2. Сход с сита с отверстиями размером 1,7 х 2,0 мм рассева 21 поступает на крупоотделительные машины 22. После крупоотделительных машин 22 продукт верхнего схода (ядрица) направляется на выбой, а нижнего схода—на рассев 2. Лузга, отвеиваемая на аспираторах 3, 11 и 17, направляется на контроль (на чертеже не показан). Мучка и дробленка, высеиваемые на рассевах 2, 10, 16 и 21 и сортировочных машинах 4, 9, 12 и 18, также поступают на контроль.

Ввиду того что размеры зерен гречихи колеблются в широких пределах, технологический процесс гречезавода в настоящее время предусматривает обязательное сортирование (предварительное и окончательное) гречихи на шесть фракций с помощью рассевов или крупосортировочных машин с последующим шелушением каждой фракции гречихи отдельно на вальцедековых станках. Ядрицу выделяют также пофракционно на рассевах, что требует развитого технологического процесса. В этом заключаются основные особенности существующего технологического процесса выработки гречневой крупы.

При подготовке зерна гречихи к переработке в крупу после очистки ее подвергают гидротермической обработке, включающей операции пропаривания, сушки, охлаждения.

Аппарат для пропаривания зерна с автоматическим управлением А9-БПБ предназначен для обработки паром гречихи, проса, овса, пшеницы, риса и др.

Корпус аппарата служит сосудом для пропаривания зерна. Внутри корпуса расположен змеевик для равномерного распределения пара. Корпус смонтирован на станине. На крышке установлен загрузочный затвор. Загрузочный и разгрузочный затворы снабжены самостоятельными приводами. Электрооборудование аппарата состоит из электроприводов затворов, конечных выключателей, фиксирующих поворот пробок затворов на 90°, сигнализатора уровня, контролирующего верхний и нижний уровни зерна при загрузке и выгрузке аппарата, двух клапанов с электроприводами для подачи и выпуска пара, пульта управления.

Пульт управления предназначен для дистанционного автоматического управления основными операциями. Электросхемой предусмотрены два режима управления работой аппарата: ручной и автоматический. Ручной режим служит для наладки работы аппарата, отработки операций, доработки продукта в аварийных ситуациях и для управления работой аппарата при отказе автоматики. Основной режим работы — автоматический.

Зерно загружается в сосуд аппарата, пропаривается в течение 1. 6 мин в зависимости от вида зерна и выгружается через разгрузочный затвор.

Приемочные испытания аппарата А9-БПБ проведены в гидротермическом отделении гречецеха Брянского комбината хлебопродуктов. При испытаниях аппарат был настроен на режим работы, рекомендованный по результатам первого этапа испытаний: отсчет времени пропаривания проводился с момента пуска пара в сосуд аппарата. Кроме того, продолжительность цикла была сокращена за счет более рационального совмещения операций: открытие клапана впуска пара и пропаривание; пропаривание и закрытие клапана впуска пара; открытие клапана выпуска пара, выпуск пара. Время цикла при этом составило 492 с. Испытания показали, что при давлении в паропроводе 6 • 105 Па набор заданного давления в сосуде происходит за 1 мин 45 с.

Качество пропаривания на заданном режиме в ходе испытаний аппарата А9-БПБ контролировали как по равномерности нагрева и увлажнению зерна, так и по цвету, вкусу и запаху полученной крупы.

Проведенные испытания подтвердили, что неравномерность (отклонение между крайними значениями показателей) распределения влажности в зерне изменяется в пределах 0,3. 1,6%. Этот же показатель по среднеарифметическому значению не превышает 0,2. 0,3 %. Влажность гречихи в результате пропаривания в среднем увеличилась на 3,7. 4,4% (размах колебаний от 3,4 до 4,9 %). Следовательно, увлажнение зерна по всему объему сосуда аппарата происходит достаточно равномерно. Данные, полученные при испытаниях, приведены в таблице 6.

Годовой экономический эффект от использования одного аппарата А9-БПБ взамен пропаривателя Г.С. Неруша составляет 4 тыс. р.

Другой эффективный аппарат в схеме гидротермической обработки гречихи — сушилка паровая А1-БС2-П.

Сушилка паровая А1-БС2-П предназначена для сушки зерна крупяных культур, прошедшего гидротермическую обработку. Сушилка состоит из следующих основных частей: зерноприемника, секций нагревательных, разгрузочной секции с приводом.

1. Сводные данные результатов испытаний пропаривателей

Зерноприемник служит для равномерного распределения зерна по длине сушилки. Он представляет собой стальной короб размерами 198 х 376 х 650 мм. На крышке зерноприемника расположены два приемных патрубка. Для поддержания постоянного уровня зерна имеются электронные датчики уровня.

Нагревательные секции служат для сушки зерна теплом, отдаваемым паром через поверхность нагрева. Каждая секция состоит из коллектора, имеющего две камеры - паровую и конденсационную, в которые вварены в шахматном порядке цилиндрические и овальные трубы (по 21 трубе на секцию). Цилиндрические бесшовные трубы, проходящие внутри овальных, связаны с паровой, а овальные — с конденсационной камерами.

Коллекторы нагревательных секций соединены между собой патрубками-калачами, подающими пар и конденсат из верхних секций в нижнюю. С обеих сторон внутри нагревательных секций расположены наклонные скатные плоскости, которые предотвращают высыпание зерна из сушилки и одновременно образуют каналы для циркуляции воздуха.

Для осмотра, очистки и ремонта деталей, находящихся внутри сушилки, в секциях с двух сторон расположены дверки. Каждая нагревательная секция имеет с одной стороны 60 отверстий ф 20 мм (по 15 на одной дверке) для подсоса в сушилку наружного воздуха, а с противоположной стороны — диффузоры, для удаления увлажненного воздуха из сушилки. Количество отсасываемого воздуха из каждой нагревательной секции регулируют, изменяя размеры выходной щели. Секция разгрузочная служит основанием, на котором монтируются нагревательные секции.

Несущей конструкцией всех десяти нагревательных секций служат две опоры, находящиеся на раме по обе стороны сушилки. В разгрузочной секции предусмотрены восемь бункеров и цепной конвейер, который состоит из двух цепей, соединенных между собой скребками. Верхние ветви конвейера движутся по направляющим, а нижние - по дну, представляющему собой выдвижные поддоны. Привод цепного конвейера осуществляется от электродвигателя через червячный редуктор. Скорости цепного конвейера регулируют вариатором посредством маховичка.

После гидротермической обработки зерно поступает в зерноприемник, откуда под действием силы тяжести опускается вниз в нагревательные секции. Для удаления влаги из зерна в сушилке используется принцип контактной сушки, т. е. тепло передается зерну непосредственно от нагретой поверхности овальных труб, между которыми оно движется. Испарившаяся из зерна влага поглощается воздухом и вместе с ним удаляется из сушилки. Пройдя нагревательные секции, просушенное зерно поступает в бункера разгрузочной секции и выходит на площадки, с которых снимается скребками цепного конвейера и нижней его ветвью транспортируется к выходному отверстию.

Производительность сушилки и экспозиция сушки зерна зависят от скорости движения цепного конвейера, регулируемой клиноременным вариатором.

Для нагрева труб нагревательных секций используют сухой насыщенный пар. Давление пара в трубах и его температуру регулируют редукционным клапаном. Давление пара в сушилке контролируют манометром. Отработанный пар и конденсат из сушилки выводятся через конденсатоотводчик.

Техническая характеристика сушилки А1-БС2-П

Производительность на зерне с натурой 570 г/л при 56. 60

снижении влажности пропаренного зерна на 7. 9 %, т/сут

Расход пара на 1 т %, кг/ч 5 5 0. 65 0

Давление пара, Па До 3,43 • 10 5

Расход воздуха на 1 т%. влагосъема, м 3 /ч 200

Аэродинамическое сопротивление, Па 137,2

Скорость движения цепи конвейера при проектной 0,061. 0,067

Электродвигатель привода вентилятора ВЦП № 6:

Новый способ выработки гречневой крупы испытывали на крупяном заводе Брянского мелькомбината хлебопродуктов. Плановая суточная производительность завода в период испытаний была 125 т/сут при базисном выходе крупы 66 %.

Во время испытаний кинематические параметры основного технологического оборудования характеризовались следующими величинами:

шелушильные машины с обрезиненными валками А1-ЗРД (четыре системы) — окружная скорость быстроходных валков 9. 12 м/с и отношение окружных скоростей быстроходных валков к тихоходным 2,0. 2,25;

рассевы ЗРМ (четыре системы) — частоты колебаний ситовых корпусов 2,3. 2,6 с -1 (140. 156 об/мин) и радиусы круговых колебаний корпусов 25 мм;

крупосортировки А1-БКГ (три системы) — частота колебаний ситовых корпусов 5,3. 5,6 с -1 (320. 340 об/мин) и амплитуда 9 мм;

крупоотделители А1-БКО-1,5 (шесть основных систем и две контрольные) -частота колебаний сортировочных дек 2.8. 3 с -1 (170. 185 об/мин) и амплитуда 28 мм.

Технологические показатели работы машин А1-ЗРД на шелушении зерна гречихи свидетельствуют о том, что коэффициент шелушения был не ниже достигаемого в практике при шелушении гречихи на вальцедековых станках. В то же время количество дробленого ядра по отношению к массе продукта, поступающего в машину, на всех системах не превышало 1,14%, что значительно ниже получаемого в практике (2. 3%) и предусмотренного Правилами организации и ведения технологического процесса на крупяных заводах (1,5. 2,5 %) при шелушении гречихи на вальцедековых станках. Коэффициент цельности ядра в среднем составил 0,96.

Количество продукта, поступающего на машины А1-ЗРД при работе их с производительностью до 3000 кг/ч, на качество шелушения практически не влияет.

Продукты шелушения после машины А1-ЗРД каждой системы поступают на рассевы для выделения ядра, продела и мучки. Кроме этих продуктов, на рассевы 1-й, 2-й и 3-й систем поступали нижние схода соответствующих крупоотделительных машин.

После сортирования на рассевах проходом через сита с отверстиями ф 4,0 мм и сходом с сит с размерами отверстий 1,7 х 20 мм получали продукт с незначительным содержанием нешелушеного зерна, который после провеивания направляли для отделения ядрицы на крупоотделительные машины А1-БК0. Продукт, полученный сходом с сит с отверстиями ф 4,0 мм и содержащий значительное количество нешелушеного зерна, после провеивания и дополнительного просеивания на крупосортировках, где от него отбирали еще некоторое количество ядра, подавали на машины А1-ЗРД последующей системы шелушения.

Работа рассевов на сортировании продуктов шелушения гречихи характеризуется тем, что сходом с сит с отверстиями Ø4,0 мм получают 65,8. 74,9 % продукта от общего количества с содержанием в нем 26. 34,24 % ядра. Продукт, полученный сходом с сит с отверстиями размером 1,7 х х 20 мм, состоит в основном из ядра с содержанием в нем нешелушеного зерна до 9,6 %.

При сортировании продуктов шелушения на рассевах и крупосортировках содержание нешелушеных зерен и сорной примеси возрастает по мере движения продукта по системам.

Из схода (сита с отверстиями Ф4 мм) рассевов после предварительного провеивания дополнительно выделяли на крупосортировках от 10 до 19,3 % ядра. Содержание нешелушеных зерен в этом продукте в зависимости от системы составляло от 5,36 до 7,68%. Схода сит с отверстиями Ø 4 мм, поступившие на машины А1-ЗРД, составляли 80. 90% и содержали 27,80. 30,00% ядра, что свидетельствует о возможностях дальнейшего совершенствования процесса сортирования продуктов шелушения.

Ядрицу из продукта, полученного сходом с сит с отверстиями размером 1,7 х 20 мм на рассевах и проходом через сита Ø4,0 мм, на крупосортировках извлекали на крупоотделительных машинах А1-БКО. При этом машины б, 14, 20, 8 и 15 работали на предварительном извлечении ядра, а машины 7 и 22 — на окончательном контроле крупы.

Технологические показатели, характеризующие работу крупоотделительных машин на предварительном извлечении ядра и окончательном контроле крупы, показывают, что в верхний сход поступало 40,0. 58,8 % (коэффициент извлечения) от исходного продукта. При этом содержание нешелушеных зерен в верхнем сходе находилось в пределах 0,32. 0,52 %.

Анализ работы крупоотделительных машин показывает, что имеются определенные резервы в повышении эффективности их работы. Работавшие на контроле верхних сходов крупоотделительные машины обеспечивали получение гречневой крупы, отвечающей требованиям первого сорта. При этом извлекалось до 51 % крупы от общего количества продукта, поступавшего на эти крупоотделители. Необходимо отметить, что при работе крупоотделительных машин А1-БКО на предварительном и окончательном контроле крупы в верхний сход поступало незначительное количество сорной примеси, несмотря на большое ее содержание в исходном продукте. Основное количество сорной примеси поступало в нижние схода.

В результате длительных технологических испытаний и определения качественно-количественных показателей работы основного оборудования установлено, что главное преимущество нового способа выработки крупы по сравнению с применяемой технологией — уменьшение дробления

ядра в процессе переработки гречихи в крупу и увеличение ее общего выхода.

Это подтверждается также сравнением выходов крупы (табл. 2), полученных при переработке близкой по качеству гречихи (новый способ и существующая технология).

2. Сравнительные данные выходов крупы, %

Повышенный выход крупы первого сорта и общий выход крупы при новом способе ее выработки получен за счет уменьшения дробления ядра.

Используя данные, полученные при сравнительных испытаниях существующей и новой технологий выработки гречневой крупы, можно определить итоговую разницу всех видов круп, полученных из одной тонны гречихи (табл. 3). Из таблицы следует, что в результате улучшения сортности крупы и увеличения общего ее выхода стоимость крупы при новом способе возрастает на 16,75 р. (367,82 - 351,07). За сопоставимый годовой объем переработки гречихи в сравниваемых вариантах принято 37770 т.

3. Экономические показатели сравниваемых процессов

Экономический эффект в результате улучшения сортности и увеличения выхода крупы составит 37 770 • 16,75 • 0,692 = 437 792 р. в год. Одновременно с этим эксплуатационные расходы в результате замены изнашиваемых обрезиненных валков на шелушильных машинах А1-ЗРД (из расчета срока службы одной пары валков в течение лишь 70 ч) увеличиваются на 40832 р. Общий экономический эффект от использования нового способа выработки гречневой крупы на одном крупяном заводе производительностью 125 т/сут составит 396 960 р. (437792—40832).

На основе проведенных испытаний нового способа выработки гречневой крупы Харьковский ПЗП разработал проект реконструкции грече- завода с увеличением его производительности до 160 т/сут и выхода крупы до 70 %, в котором использованы шелушильные машины с обрезиненными валками А1-ЗРД, крупоотделительные машины А1-БКО, аспираторы с замкнутым циклом воздуха, рассевы, крупосортировки и др.